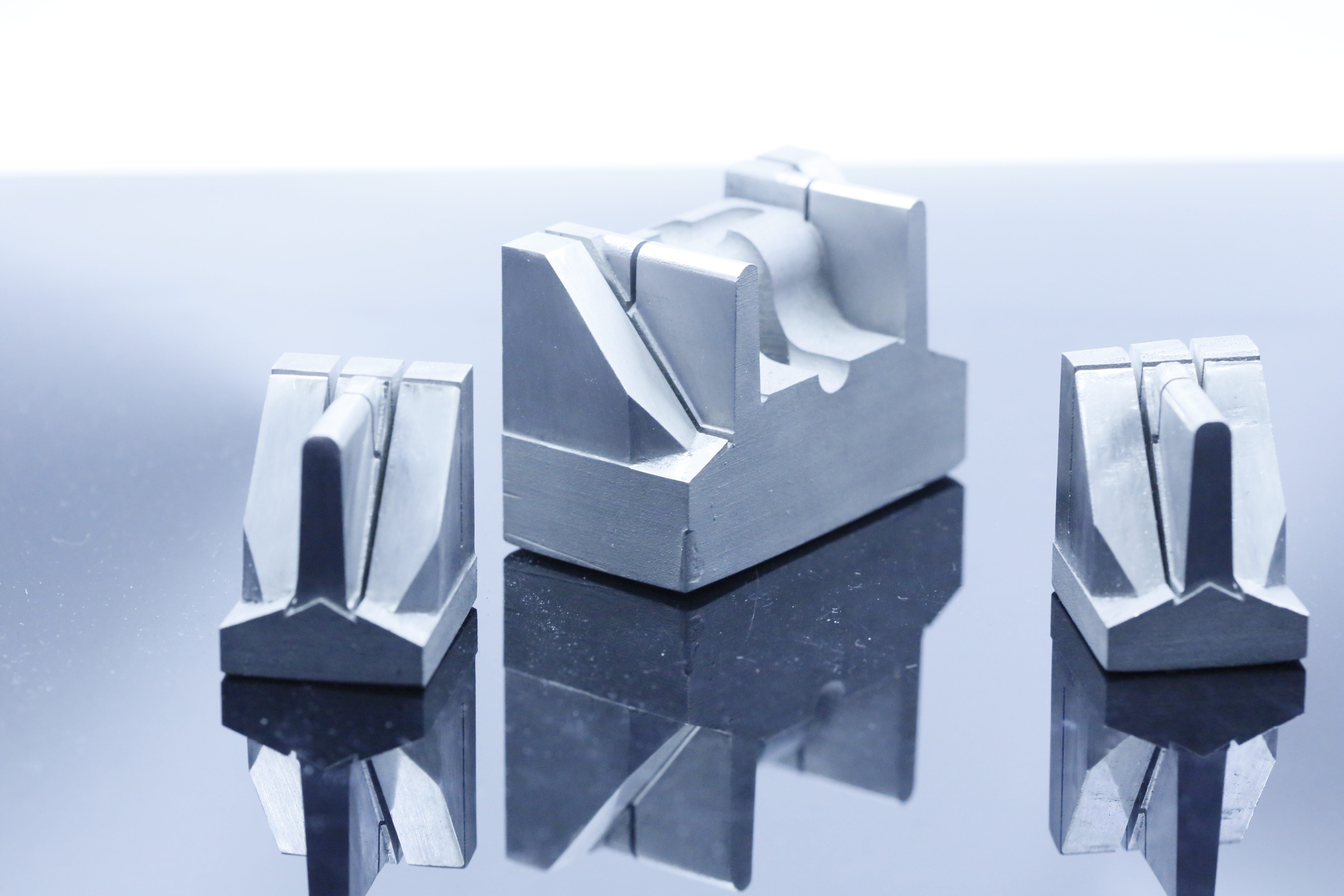

在注塑模具制造行业,斜顶块作为关键部件,它的制造过程始终是行业关注的焦点。以往,传统制造工艺犹如一套繁琐的程序,从设计图纸开始,设计师们就得反复确认每一处细节,稍有差池便可能导致后续的生产问题。进入加工环节,需要借助大型机械进行操作,这不仅对设备要求高,还需耗费大量时间和精力进行调试。最后人工精细打磨阶段,工匠们凭借着丰富经验与精湛技艺,对斜顶块进行反复打磨,每一步都耗时费力。一套斜顶块注塑模具的生产周期通常在 20 - 25 天,如此漫长的生产周期,严重限制了生产效率,使得企业在面对市场需求时反应迟缓,同时企业成本也居高不下,压缩了利润空间。

3D 打印技术的横空出世,彻底扭转了这一局面,成为斜顶块注塑模具制造的核心驱动力。3D 打印基于独特的增材制造原理,成功搭建起数字化设计与实体产品之间的桥梁。工作人员仅需将设计模型输入 3D 打印设备,设备便会依据指令,通过层层堆积材料的方式,快速制造出高精度的斜顶块。这一创新过程极大地简化了以往复杂的加工工序,无需频繁更换刀具,也无需进行复杂的机械调试,制造难度大幅降低,让斜顶块的生产变得高效且便捷。

在成本控制方面,3D 打印技术优势尽显。传统制造过程中,材料浪费现象屡见不鲜,大量原材料在加工过程中被无谓消耗;同时,购置昂贵的加工设备和刀具,以及后续的设备维护成本,都让企业的资金压力倍增。而 3D 打印采用按需打印材料的模式,从源头上杜绝了材料浪费;同时,无需购置大量设备,大大减轻了企业的资金负担,为企业节省了大量资金,提升了企业的成本竞争力。

在生产效率方面,3D 打印技术带来的变革堪称颠覆性。过去制作斜顶块需要数周的漫长时间,如今在 3D 打印技术的加持下,最快只需几个小时就能完成。以某玩具配件生产企业为例,引入 3D 打印技术后,斜顶块生产周期大幅缩短了 70%,人力成本降低了 40%,产品质量也得到了显著提升。产品的精度和稳定性大幅提高,次品率明显下降,在市场上更具竞争力。

3D 打印凭借高效、低成本、技术创新等显著优势,为斜顶块注塑模具制造注入了强大动力,推动整个行业不断向前发展。它不仅提高了生产效率、降低了成本,还提升了产品质量,开启了注塑模具制造的新篇章,引领行业迈向更加智能、高效的未来。