卧式光轴表面淬火设备选型决策指南

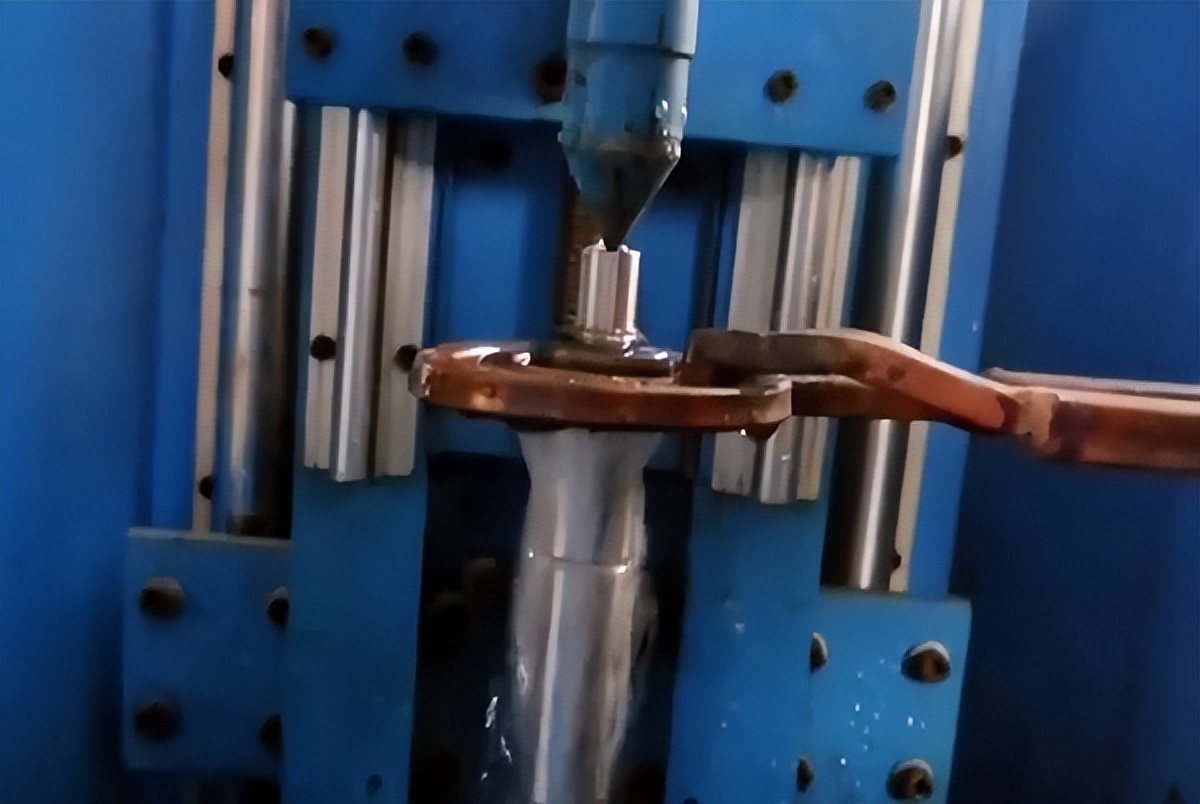

选择卧式光轴表面淬火设备时,需综合考虑经济性、生产需求、环境适配性及长期发展潜力。以下是简易旋转工装高频设备与数控高频淬火机床的对比分析及选型建议:

指标

简易旋转式高频淬火设备

数控高频淬火机床

初始成本

低(10-30万元)

高(50-150万元)

自动化程度

手动/半自动,依赖人工操作

全自动,PLC/CNC控制

适用批量

小批量(<1000件/月)

大批量(>5000件/月)

淬火精度

一般(硬度波动±3HRC,层深误差±0.3mm)

高(硬度波动±1HRC,层深误差±0.1mm)

灵活性

低(需手动调整参数,适配单一规格光轴)

高(程序存储多参数,适配多规格光轴)

维护成本

低(年维护费1-3万元)

中高(年维护费5-10万元)

操作复杂度

简单(培训1-3天即可上手)

较高(需编程与设备管理技能)

经济性分析

预算限制:

简易设备:适合初期资金有限、试生产或小规模企业。

数控机床:适合稳定批量生产、追求长期成本优化的企业。

单件成本对比(以Φ50mm光轴为例):

设备类型单件能耗(kWh)人工成本(元/件)总成本(元/件)简易设备(半自动)0.85.05.8数控机床(全自动)0.60.51.1

结论:若月产量>3000件,数控机床1年内可收回差价(按设备差价40万元,月节省成本=3000×(5.8-1.1)=1.41万元,回本周期≈28个月)。

生产需求匹配

工件复杂度:

简易设备:适合单一规格、低复杂度光轴(如圆柱形光轴)。

数控机床:适合多规格、异形光轴(如带键槽、阶梯轴)或需梯度淬火的场景。

质量要求:

高精度领域(如精密机床主轴、航空航天部件)必须选择数控机床,以满足ISO 683-1或AMS 2759标准。

环境适配性

车间空间:

简易设备占地小(约5㎡),适合紧凑型车间。

数控机床需更大空间(10-20㎡),且需配套冷却系统与安全围栏。

环保要求:

数控机床通常集成烟雾收集与油雾处理系统,更符合ISO 14001环保认证。

未来扩展性

产能升级:若计划未来扩大生产,数控机床可通过增配机械臂或MES系统无缝升级。

工艺延伸:数控设备支持渗碳、回火等复合工艺,而简易设备功能单一。

推荐简易旋转式高频设备

场景:

小型维修车间、非标件试制、月产量<1000件。

光轴规格单一(如仅处理Φ30-60mm圆柱光轴)。

案例:某农机配件厂,年需求5000根光轴,选择20万元简易设备,回本周期8个月,满足性价比需求。

推荐数控高频淬火机床

场景:

汽车零部件厂、轴承制造商等批量生产场景(月产量>5000件)。

高附加值产品(如数控机床主轴、军工部件),需严格质量控制。

案例:某精密传动企业,投资80万元数控设备,实现光轴淬火自动化,良品率从90%提升至99%,年节省返工成本50万元。

经济优先+小批量生产:选简易旋转式设备,快速回本,灵活应对低复杂度需求。

质量优先+大批量/多规格:选数控机床,通过自动化与高精度控制降本增效,适应严苛标准。

可持续发展:若企业处于上升期,优先投资数控设备,避免未来重复购置与技术脱节。

最终结论需结合企业实际产能、资金链及战略规划综合权衡。