过去我国ITO靶材的研发,滞后国外20年,生产的ITO靶材密度低,无法满足高端显示器行业,对于靶材质量的要求,因此90%都需要从国外进口;但现在这一局面发生了改变,何季麟院士团队研发的ITO靶材,不仅重要技术指标达到国际水准,实现了进口替代,而且让日本靶材市场降价80%!原来卖中国每公斤8000元,打破垄断之后,价格直接跌到每公斤1300元。

近年来,我国平板显示面板产业快速发展,产能已位居世界第一,而制造面板就需要用到一种非常重要的材料--ITO。ITO是氧化铟锡的简称,是平板显示面板背后的一层“涂装”。

比如说我们的平板显示屏,它看起来就是一块玻璃,但却能导电发光,呈现出文字、静态和动态的图案。需要说明的是,正常的玻璃是不可能导电的,之所以能实现这一切,是因为其背后涂装了一层非常薄的透明导电膜,这层膜就是ITO薄膜。

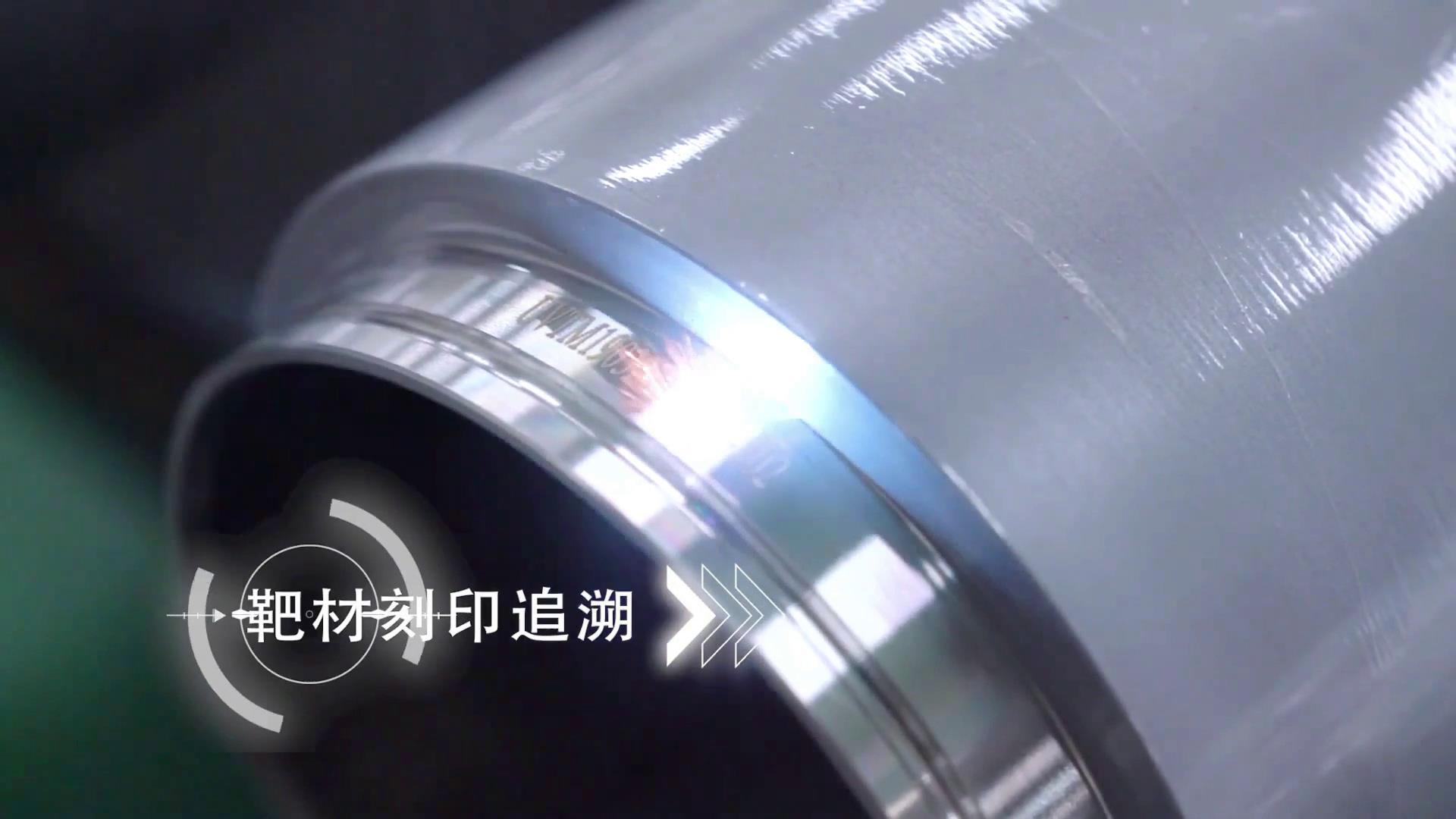

它的背后藏着一块靶,这块靶就是ITO靶材。倘若没有这块靶,显示屏将无法展现。需要注意的是,靶材是半导体、显示面板的关键核心材料,存在工艺不可替代性。

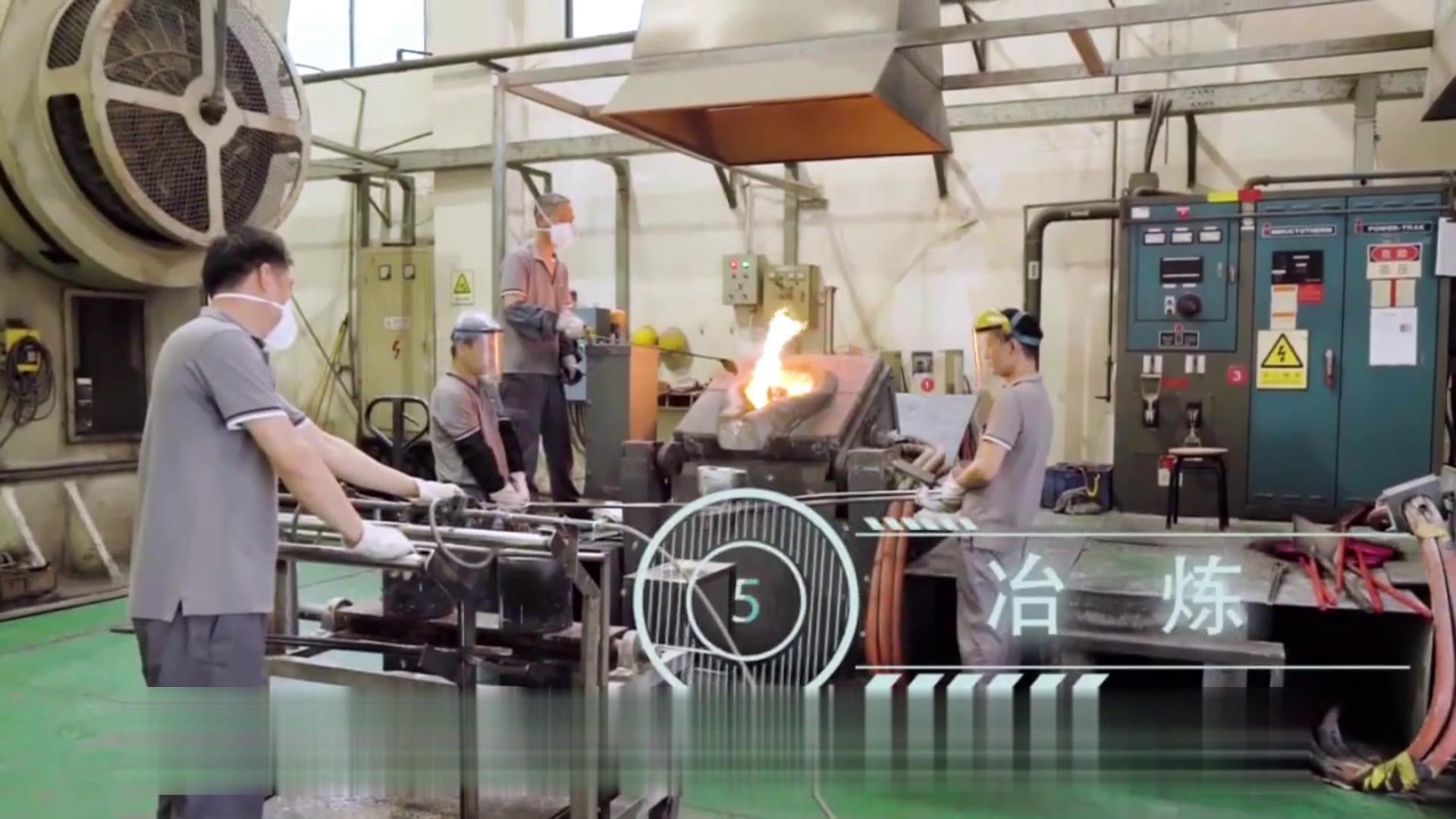

而ITO的制成,就是氧化铟和氧化锡粉末,按一定比例混合后,经过一系列的生产工艺加工成型,再经过1600度的高温气氛烧结,形成的黑灰色陶瓷半导体。

ITO薄膜是利用ITO靶材作为原材料,通过磁控溅射,把ITO靶气化,溅渡到玻璃基板,或柔性有机薄膜上,最后制成显示屏。它的厚度仅有30纳米~200纳米,不仅具有导电性和透光性,而且还能隔离对人体有害的电子辐射、紫外线及远红外线。正因如此,我们生活中的电视机、电脑显示器、平板电脑、手机屏幕后,总能见到ITO靶材的身影,甚至它还活跃在太阳能电池、抗静电镀膜等领域。

由于我们起步较晚,所以这个领域一度是被日韩企业垄断,比如说烧结大尺寸ITO靶材,需要有大型的烧结炉。国外可以做宽1200毫米、长近3000毫米的单块靶材,国内只能造不超过800毫米宽的。

产出效率方面,日式装备月产量可达30吨至50吨,我们年产量只有30吨,而且进口高端靶材,价格也得“看人脸色”,这与我国是铟资源大国、平板显示产业产能世界第一的地位极不相称。

目前全球高端 ITO靶材供应商主要为:日本能源、东曹和三井矿业。国产化的难点在于,靶材成分的均匀化和高密度化,未实现根本性突破,总体的国产化率在35%左右。而ITO靶材有CF制程与 Array 制程。国产与进口的差距,主要是在密度和结瘤特性上。

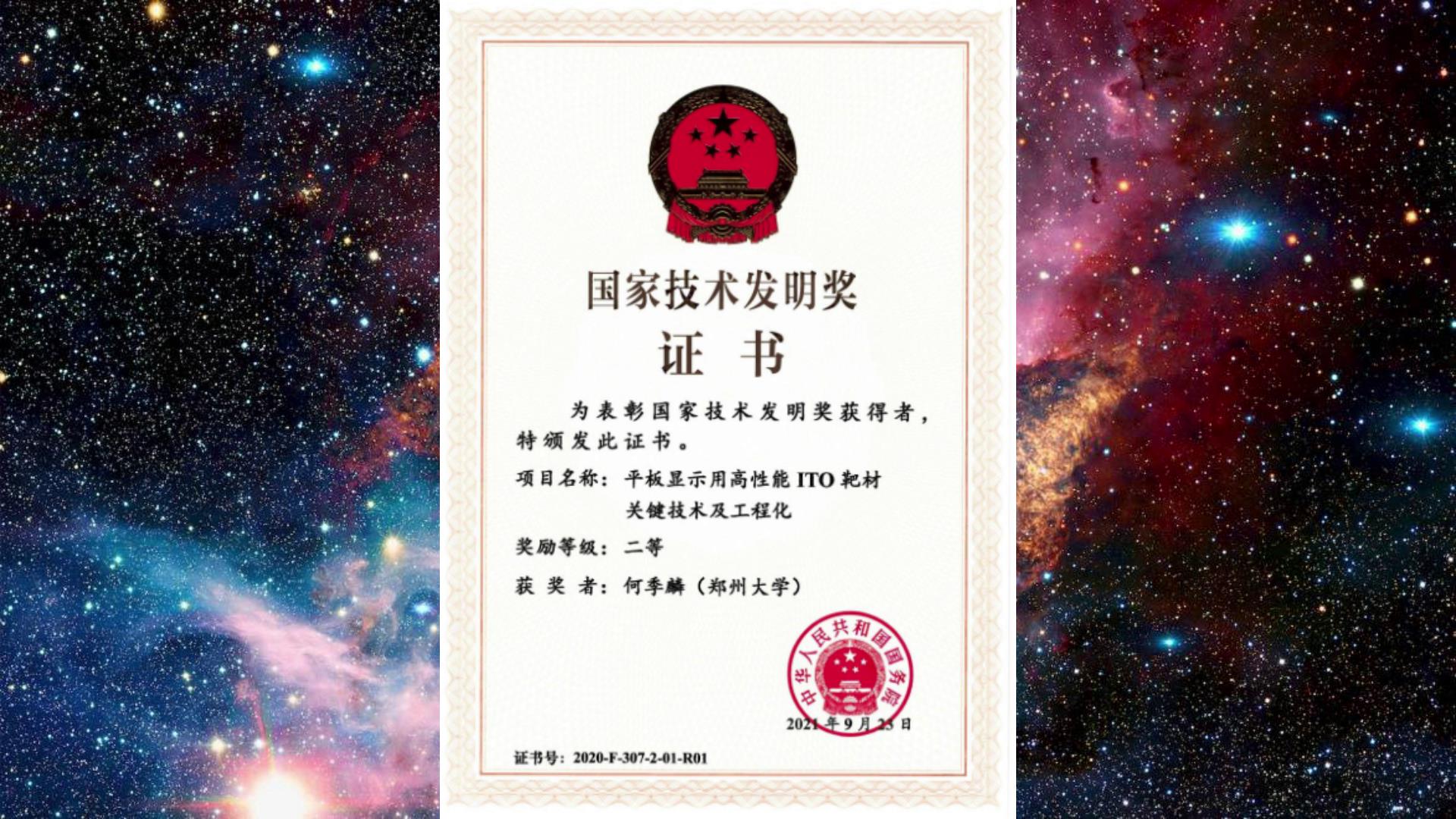

而如今,这些技术难点都得到了解决。就在前不久,郑州大学何季麟院士研发的“平板显示用、高性能ITO靶材、关键技术及工程化”项目,荣获国家技术发明奖二等奖。该项目突破了卡脖子关键技术,实现了从无到有、自主研发再到并跑超越,打破了国外技术封锁,凭借自主创新力量,实现了大尺寸ITO靶材,全流程制备的国产化。

目前生产的ITO靶材,在国内首次成功应用于,京东方高世代TFT线,完成了进口替代。

与此同时,以国内晶联光电、阿石创、广东先导、映日科技为主的国产ITO靶材厂商,在技术创新、认证壁垒等环节持续突破,现已打入国内龙头企业的供应链。市场份额也在逐步提升。另外在国家政策的扶持下,2019 年起从美国、日本进口的靶材,需要缴纳 5-8%关税。这有助于促进国内下游厂商,优先选择国产ITO靶材产品。

何季麟院士团队的成功再次说明,要想解决卡脖子难题,只能靠自己,核心技术是求不来也买不来的,最后再次感谢何季麟院士团队,20多年的辛勤付出,没有你们,我们的国产平板显示厂商,只能继续看人脸色,忍受6倍多的垄断暴利价格,此致敬礼。

ITO溅射靶材最核心关键的—铟和锡,我国主要产地是在云南红河州蒙自市和个旧市,个旧锡矿基本枯绝了,现在更多是从国外进口原件矿石,大家可以看出,以前我们不掌握靶材核心技术时候,小日本有多坏,从我国低价进口铟、锡材料,高端精炼后又以靶材实体形式高价卖给我们!而且我们由于被卡脖子,根本不掌握定价权,人家想怎么卖就怎么卖!不自主突破日本人垄断确实不行!!现在好了,不光靶材,就连光刻机配套最核心重要的材料,即ArF光刻胶都被南大光电自主突破核心技术了,已经经过试生产,显示出和日本巨头达到一样的技术水平!

郑大科学家为中国显示器国产化,做出了巨大的贡献,向你们致敬!

不逼自己一把,都不知道自己这么牛逼[得瑟]

致敬

没有自己行的,就不能卡别人脖子天天解决被卡脖子问题

oled能用吗?[得瑟]

30纳米那么厚!!