导轨感应淬火是一种利用高频或中频电流产生的电磁感应效应,使导轨表面快速加热并迅速冷却的热处理方法。这种方法具有加热速度快、生产效率高、淬火质量稳定等优点,是目前导轨淬火中最广泛应用的工艺。以下是关于导轨感应淬火的详细分析和应用场景:

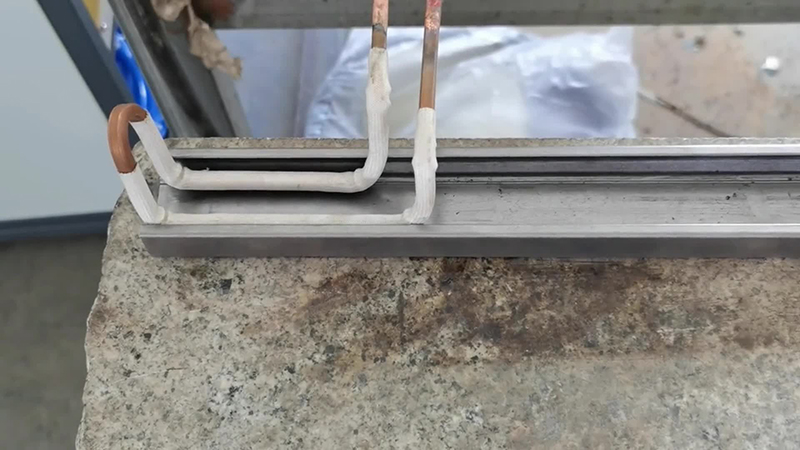

电磁感应加热:

高频或中频电流通过感应线圈产生交变磁场,使导轨表面产生涡流并快速加热。

快速冷却:

加热至淬火温度后,通过水、油或聚合物介质快速冷却,使表面形成高硬度的马氏体组织。

感应淬火的优势加热速度快:

高频或中频感应加热可在几秒至几分钟内完成加热,显著提高生产效率。

生产效率高:

连续化生产,适合大批量处理。

淬火质量稳定:

加热均匀,淬火后表面硬度高,硬化层深度可控。

变形小:

局部加热,热影响区小,减少工件变形。

节能环保:

高频加热能量利用率高,减少能源浪费,符合绿色制造要求。

预处理:

清洁导轨表面,去除油污和氧化层。

加热阶段:

使用高频或中频感应加热设备对导轨表面进行快速加热至淬火温度(通常850℃-950℃)。

冷却阶段:

迅速将加热部位浸入淬火介质(如水、油或聚合物)中,形成马氏体组织。

回火处理:

进行低温回火(通常150℃-300℃),消除内应力,提高韧性。

质量检测:

检测表面硬度、硬化层深度和变形量,确保符合技术要求。

功率选择:

根据导轨尺寸和淬火速度要求,选择合适功率的感应加热设备(如50kW-200kW)。

频率选择:

对于导轨淬火,建议选择中频范围(如1kHz-10kHz),以确保加热均匀。

功能配置:

配备温度控制和自动化接口,便于集成到生产线中。

工艺参数加热温度:

导轨淬火温度通常为850℃-950℃。

冷却介质:

根据导轨材料和要求,选择水、油或聚合物作为冷却介质。

加热时间:

根据导轨尺寸和材料厚度,调整加热时间(通常为几秒至几分钟)。

机床导轨:

提高机床导轨的耐磨性和使用寿命。

电梯导轨:

增强电梯导轨的强度和耐磨性,确保运行安全。

铁路导轨:

提高铁路导轨的抗疲劳性能和耐磨性。

自动化设备导轨:

用于自动化设备的直线导轨,提高精度和耐用性。

客户价值提高生产效率:

快速加热和连续化生产显著提高生产效率。

提升产品质量:

淬火后导轨表面硬度高,耐磨性好,延长使用寿命。

降低生产成本:

高频加热能量利用率高,减少能源浪费,降低生产成本。

增强市场竞争力:

高质量和高效率的生产能力帮助客户在市场竞争中占据优势。

导轨感应淬火以其加热速度快、生产效率高、淬火质量稳定的优点,在机床、电梯、铁路等领域具有广泛的应用前景。其高效、节能的特点能够显著提升生产效率和产品质量,为客户带来显著的经济和技术价值。随着技术的不断进步,感应淬火将在更多领域发挥重要作用,推动行业技术进步与发展。