注塑模具制造领域,成本控制与效益提升一直是企业发展的关键目标。传统的牛角进胶注塑模具制造,受限于工艺复杂性,成本居高不下,效益增长缓慢。然而,当牛角进胶注塑模具遇上 3D 打印,一场成本与效益的双赢变革就此展开。

传统工艺制造牛角进胶注塑模具时,机械加工难度大。模具内部复杂的流道和精细的进胶口,需要高精度的加工设备和大量的人工操作,不仅加工时间长,而且废品率高。从原材料采购、切割、打磨,到模具装配,每一个环节都消耗大量的人力、物力和时间成本。同时,由于模具制造周期长,企业无法快速响应市场需求,错失很多商业机会,导致效益难以提升。 3D 打印技术的出现,为这一困境带来了转机。

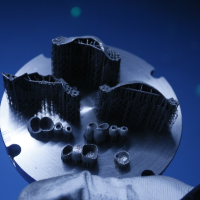

在成本方面,3D 打印采用增材制造方式,直接根据数字化模型将材料层层堆积成型,无需复杂的机械加工和装配工序。这大大减少了材料浪费,传统工艺中因切削加工产生的大量废料不复存在,材料利用率可提高 30% - 50%。例如,制造一款精密电子零件的注塑模具,传统工艺材料成本为 5000 元,采用 3D 打印后,材料成本降低至 3000 元。同时,3D 打印减少了对加工设备和人工的依赖,模具制造周期从原来的两周缩短至 5 天,人力成本和设备损耗大幅降低。

在效益提升方面,3D 打印助力设计创新。借助 3D 建模软件,设计师可以设计出更复杂、更高效的牛角进胶结构。通过模拟分析塑料熔体的流动特性,优化进胶路径和流道布局,确保塑料熔体均匀、稳定地填充模具型腔,产品次品率大幅降低。以某汽车零部件制造企业为例,采用 3D 打印制造的牛角进胶注塑模具,生产出的零部件次品率从 15% 降低至 5%,产品质量提升带来了更多的订单和更高的利润。

而且,快速的模具制造周期让企业能够快速响应市场需求,及时推出新产品,抢占市场先机,进一步提升了企业的经济效益。 牛角进胶注塑模具与 3D 打印的结合,实现了成本的有效控制和效益的显著提升。如果您的企业还在为高成本、低效益的模具制造而烦恼,不妨尝试引入 3D 打印技术,开启成本效益双丰收的新篇章。