在制造业智能化转型的时代浪潮中,3D 打印技术以其强大的技术优势,成为推动手板模型制造变革的核心力量,促使手板模型制造向着更智能、更精准的方向大步迈进,为制造业的创新发展注入了全新活力。

从设计的源头开始,3D 打印技术就实现了根本性的变革,引领设计进入数字化新时代。如今,设计师借助功能强大的专业软件,仿佛置身于一个充满无限可能的虚拟创意空间。在这里,他们可以尽情发挥想象力,将手板模型的每一处细节,无论是复杂多变的曲面,还是精密巧妙的内部结构,都能以数字化的形式精准且细腻地呈现出来。这种数字化设计方式,犹如为设计师提供了一把灵活便捷的创作工具,不仅修改和优化设计变得轻而易举,只需轻点鼠标即可完成,而且通过数据传输,能够直接与 3D 打印设备实现无缝对接。这就彻底避免了传统设计图纸在转化过程中可能出现的信息偏差,确保了设计意图能够准确无误地传递到制造环节,大大提高了手板模型制作的精准度,为后续的高质量制造奠定了坚实基础。

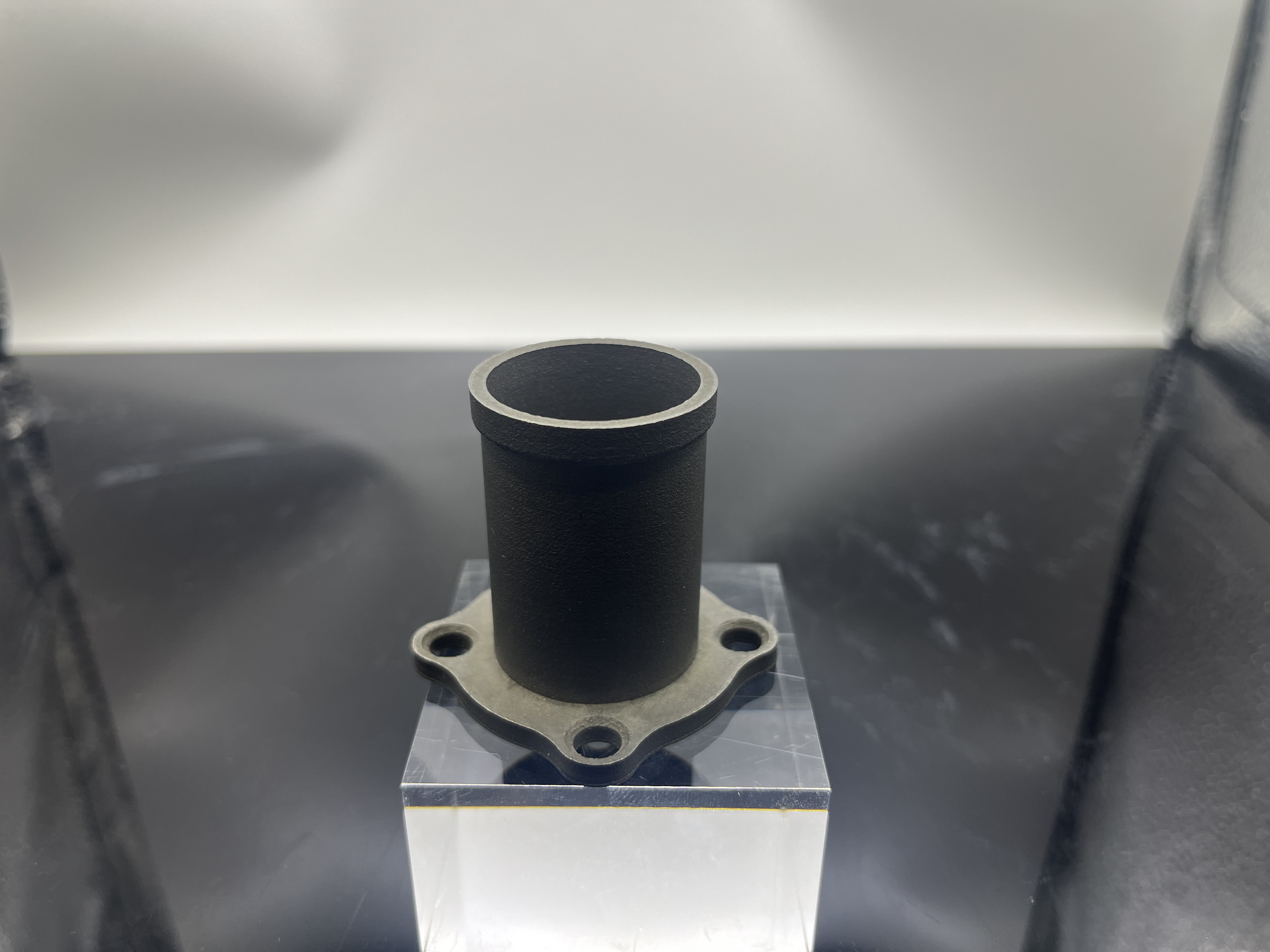

在打印过程中,3D 打印技术凭借先进的智能化控制技术,展现出无与伦比的优势。3D 打印机内置的智能系统,宛如一位经验丰富、技艺精湛的工匠,能够根据预设的精确参数,对手板模型的制造过程进行全方位、精细化的控制。它可以精准地调控喷头的运动轨迹,使其如同灵动的画笔,在打印空间中勾勒出完美的线条;精确控制材料的挤出量,确保每一层材料都能均匀、适量地堆积,就像搭建积木一样,每一块都摆放得恰到好处;同时,还能灵活调整打印速度,以适应不同模型结构和材料特性的需求。以制作高精度的电子产品手板模型为例,智能系统能够将每层材料的厚度误差严格控制在极小的范围内,从而保证了模型的尺寸精度和表面质量达到极高水准,真正实现了手板模型制造的精准化,让微小而复杂的电子产品结构得以完美呈现。

在质量检测环节,3D 打印技术同样融入了智能化元素,为手板模型制造的质量把控提供了强有力的保障。通过先进的 3D 扫描技术,能够快速、全面地获取手板模型的三维数据,仿佛为模型进行了一次全方位的 “体检”。这些数据会与原始设计数据进行细致入微的比对分析,任何细微的尺寸偏差、结构缺陷等问题都难以遁形。一旦检测到问题,系统便会迅速自动生成科学合理的修复方案,并精准指导打印机进行修正。这种智能化的质量检测与修复机制,不仅极大地提高了产品质量,确保每一个手板模型都符合高质量标准,还显著提升了生产效率,减少了因质量问题导致的返工和浪费,让手板模型制造过程更加智能、高效。

3D 打印技术通过数字化设计、智能化打印过程控制以及智能质量检测这三大关键环节的协同作用,从全方位、全流程提升了手板模型制造的智能化水平和精准度。它就像一座坚固的基石,为制造业的创新发展提供了坚实支撑,助力企业在竞争激烈的市场环境中脱颖而出,抢占发展先机,向着更高质量、更具创新性的方向蓬勃发展,在全球制造业智能化转型的进程中留下深刻而辉煌的印记