在传统家电模具制造的广袤版图中,长久以来横亘着诸多顽固且难以攻克的难题,恰似高耸的壁垒,严重阻碍着行业的前行步伐。其中,复杂结构的制造堪称一座难以逾越的大山。那些具备内部流道、精巧镂空结构等特殊设计的模具,对于传统制造工艺而言,无疑是巨大的挑战。常规的切削、冲压等手段,在面对这类复杂形状时,往往力不从心,不仅加工难度极大,而且极易出现精度偏差,导致废品率居高不下。与此同时,漫长的生产周期也如同沉重的枷锁,紧紧束缚着企业的发展。从设计方案敲定,到原材料采购、零部件加工、模具组装,再到最后的调试优化,一道道工序环环相扣,流程繁琐复杂,从设计伊始到成品问世,往往需要数周乃至数月的漫长等待,这使得企业在瞬息万变的市场环境中,难以迅速捕捉商机、灵活应对竞争。

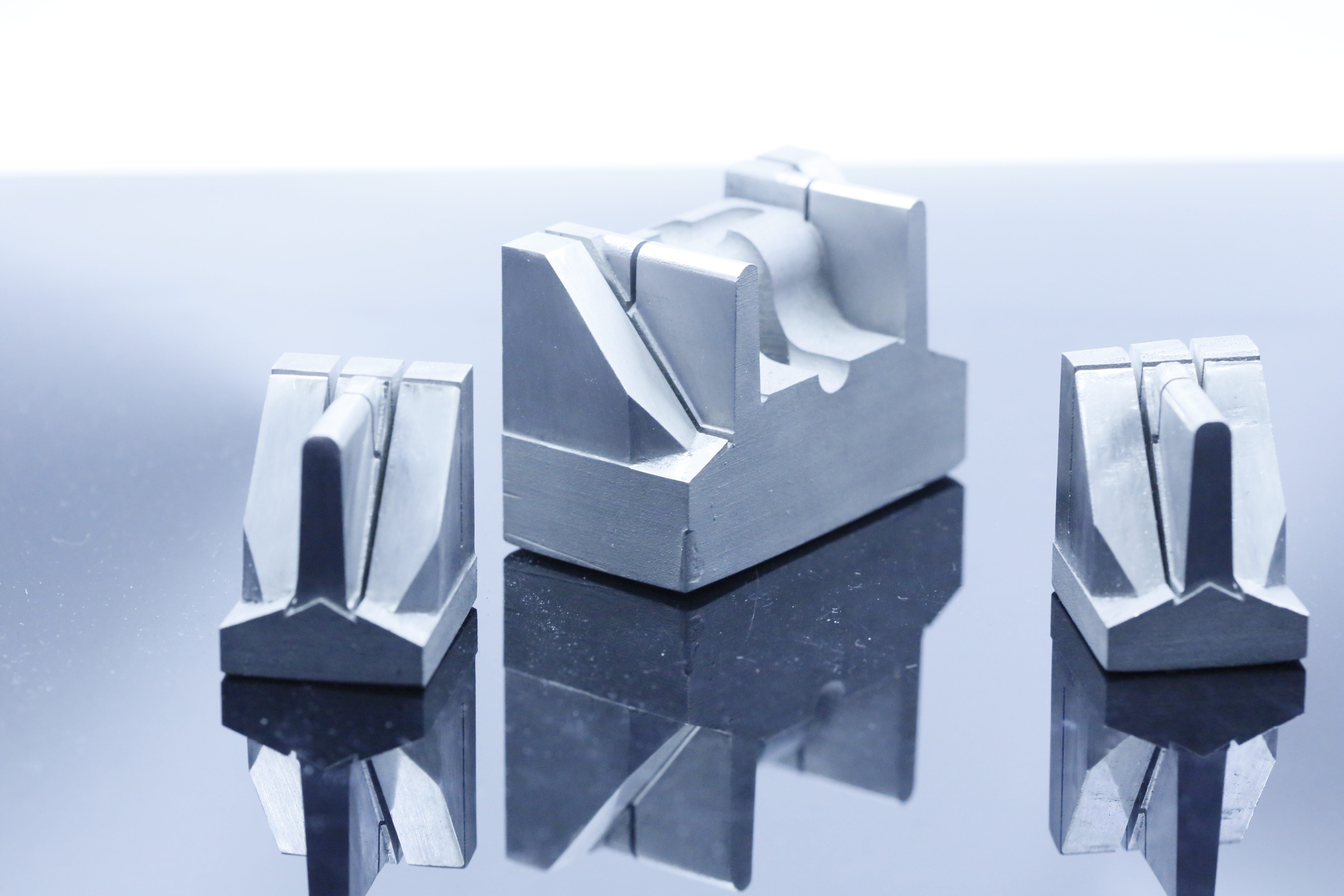

3D 打印技术的横空出世,宛如一道划破夜空的璀璨流星,为这些积弊已久的问题带来了曙光,成为开启全新制造格局的神奇钥匙,成功打破了传统制造的 “次元壁”。借助 3D 打印技术,那些曾经让传统工艺望而却步的复杂结构,如今得以轻松实现。以内部流道模具为例,3D 打印能够依据设计数据,通过层层堆积材料的方式,精准勾勒出内部蜿蜒曲折的流道形状,确保冷却液在其中顺畅流动,大幅加快冷却速度,提升模具散热性能,进而有效缩短产品成型周期。而对于镂空结构模具,3D 打印同样游刃有余,在保证模具整体强度的前提下,巧妙去除多余材料,实现模具轻量化,不仅降低了原材料成本,还能提升模具在运行过程中的灵活性。这些性能上的优化,为家电产品的创新设计注入了强大动力,设计师们得以突破传统制造工艺的束缚,大胆构思、放手创作,赋予家电产品更多新颖独特的形态与功能。

3D 打印技术还在大幅缩短制造周期方面展现出了无可比拟的优势。传统模具制造工序繁杂,每一道工序都需要耗费大量时间与精力,各环节之间的衔接也容易出现延误,导致整个生产周期冗长。与之形成鲜明对比的是,3D 打印采用直接根据设计数据进行生产的模式,宛如一位高效的 “速行者”,跳过了诸多中间繁琐环节。只要设计方案确定,3D 打印机便能迅速启动,将数字化模型转化为实体模具。在一些简单模具的制造中,短短几个小时即可完成从设计到成品的全过程;即便是较为复杂的模具,制造周期也能大幅缩短至几天,这使得企业能够以迅雷不及掩耳之势响应市场需求,在激烈的市场竞争中抢占先机,快速推出新品,满足消费者日益多样化、个性化的需求。