3月17日,备受瞩目的2025 TCT亚洲展在上海国家会展中心如约而至。易加三维携多项突破性技术与创新展品亮相,聚焦大尺寸铜合金打印、航空航天核心部件制造等前沿领域,展现其技术革新与产业化应用成果。

机匣(φ1400x470mm)

EP-M1550 十六激光打印

超米级大尺寸铜合金打印:突破行业技术瓶颈纯铜及铜合金材料凭借其卓越的导电性、导热性以及较高的强度,能够显著提升构件的热交换效率与电流传输效率,因而在航空航天、机械制造、电力电子等领域的关键部件增材制造中得到了广泛应用。

然而,运用3D打印技术制备铜及铜合金时,面临着诸多挑战。铜对波长为1064nm的红光激光吸收率低、反射率高。当激光功率较低时,铜粉难以完全熔化,进而导致未熔、空洞、裂纹等缺陷的出现,这极大地降低了铜及铜合金成形件的质量和性能。因此,纯铜和铜合金的3D打印长期以来一直是行业内的一大难题。

目前,易加三维现已成功攻克此类打印难题。在此次展示中,北京易加三维科技有限公司通过多款米级大尺寸铜合金打印零部件的成功案例,系统性展现了其在金属3D打印领域的技术突破与工业化能力。依托自主研发的系列工业级金属3D打印系统,公司攻克了米级铜构件成形稳定性、长周期连续作业可靠性等核心难题,为航空航天等领域提供了创新解决方案。

铜合金叶轮φ1030x175mm

1、EP-M1250:超大径厚比铜合金构件制造

通过EP-M1250设备打印的φ1030x175mm铜合金部件,在176小时连续打印中稳定控制层间应力畸变制精度,通过优化激光功率分布与扫描路径优化,显著提升了大型构件的热稳定性,确保关键尺寸重复定位精度±0.01mm。其致密度达99.97%以上,满足航空航天领域的高性能需求。

铜合金喷管

φ735x1010mm

2、EP-M825:复杂流道铜合金喷管一体化制造

EP-M825设备制造的φ735x1010mm铜合金喷管,通过多激光成形技术与智能风场控制系统的协同作用,在374小时连续作业中持续稳定打印。采用自主开发的气体保护技术,有效抑制铜合金高反射率特性对激光成型的影响,结合工艺参数优化,确保关键尺寸重复定位精度达±0.01mm。成形件经检测致密度达99.97%,满足工业级高导热部件的性能要求

纯铜尾喷

φ630×450mm

3、EP-M650:超长周期纯铜尾喷精密成形

EP-M650设备打造的φ630×450mm纯铜尾喷部件,以472小时连续打印刷新纯铜打印行业纪录。关键流道部位的尺寸偏差控制在±0.01mm以内,流体动力学性能提升显著。

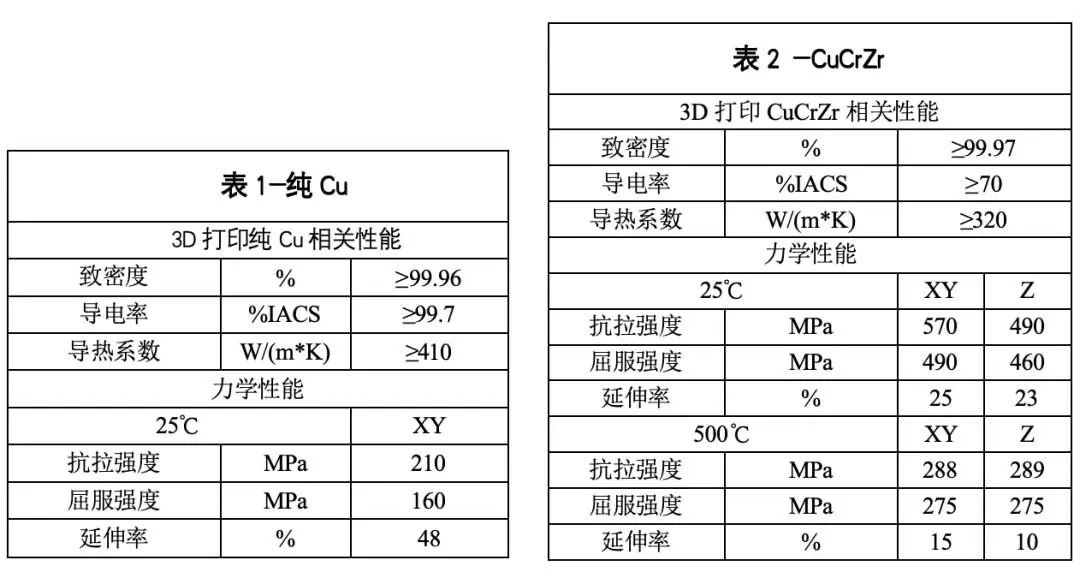

三大展件均采用易加三维MPBF™(金属粉末床熔化)技术,通过多激光精准定位与拼接区精度控制,使用1000W/2000W激光器参数优化及15-53μm铜粉匹配工艺,实现纯铜致密度≥99.96%、CuCrZr致密度≥99.97%的突破性成果。实现99.9%以上的成形合格率,成功突破米级铜构件技术瓶颈。

经过多年的技术积累与工艺优化,易加三维铜材料打印现已达到相当成熟的阶段,公司可在M300、M650、M825、M1250等不同设备上实现铜及铜合金的稳定打印,并且致密度和气密性检测结果均能满足相关要求。

在TCT展会上,各位行业朋友能有机会目睹一系列先进的3D打印技术和设备。本次,易加三维展出的是EP-P280尼龙3D打印机及其配套辅机——EP-S450熏蒸机。这款熏蒸机专为改善高分子材质零件的表面质量而设计,能够有效溶解零件表面的粗糙部分,使其变得更加光滑。同时,还能提高零件的表面致密度和力学性能,从而显著提升3D打印产品的整体品质。

打印工件(熏蒸前VS熏蒸后)

EP-S450熏蒸机拥有一个宽敞的腔室,尺寸为420mm * 420mm * 450mm,可容纳易加三维EP-P280、EP-P420等高分子3D打印机所打印的零部件,这一后处理设备为3D打印产品提高表面质量提供了有力保障,辅助3D打印技术生产周期整体效能方面得到巨大提升。

EP-M2050超两米级成型大尺寸金属增材制造系统

标配36激光,选配49/64激光

凭借多年的技术积累和市场拓展,易加三维在国内外市场上赢得了卓越的声誉和稳固的地位。截至目前,易加三维已成功交付100多台超米级金属3D打印设备,其中40余台为X、Y、Z三轴均超米级设备。这些成绩不仅展现了易加三维在大尺寸3D打印技术上的领先优势,也彰显了其在推动行业创新中的重要角色。