在注塑模具制造的专业领域中,牛角进胶工艺作为提升产品成型质量的核心要素,其重要性不言而喻。然而,传统制造方式犹如沉重的枷锁,严重束缚了牛角进胶工艺优势的充分发挥。直到 3D 打印技术强势崛起,宛如一场及时雨,为牛角进胶工艺带来了脱胎换骨的质的飞跃,使其在注塑模具制造中得以大放异彩,展现出更为卓越的性能。

一、传统制造方式下牛角进胶的困境

在传统工艺的框架内,牛角进胶注塑模具的设计与制造之路荆棘丛生。模具内部结构极为复杂,流道走向蜿蜒曲折,进胶口更是精细入微,这些特点对制造精度提出了极高要求。然而,传统机械加工手段在面对如此复杂的结构时,显得力不从心。由于无法精准打造模具内部的复杂流道和精细进胶口,塑料熔体在模具内部的流动状态变得紊乱,难以实现均匀分布。这一状况直接导致产品极易出现诸如气泡、熔接痕、缩痕等严重影响质量的缺陷,使得产品在外观和性能上都大打折扣,难以满足市场对高品质产品的需求。

此外,传统制造工序繁琐冗长,宛如一条漫长而复杂的流水线。从最初的模具设计构思,到最终成品的诞生,其间需要历经多道复杂工序,包括设计图纸绘制、机械加工、零部件装配等。每一道工序都需要耗费大量的时间和人力成本,且工序之间的衔接也容易出现问题,进一步延长了生产周期。这种低效率的生产模式,不仅增加了企业的运营成本,还使得企业在快速变化的市场环境中难以迅速响应客户需求,错失发展机遇。

二、3D 打印为牛角进胶带来的变革

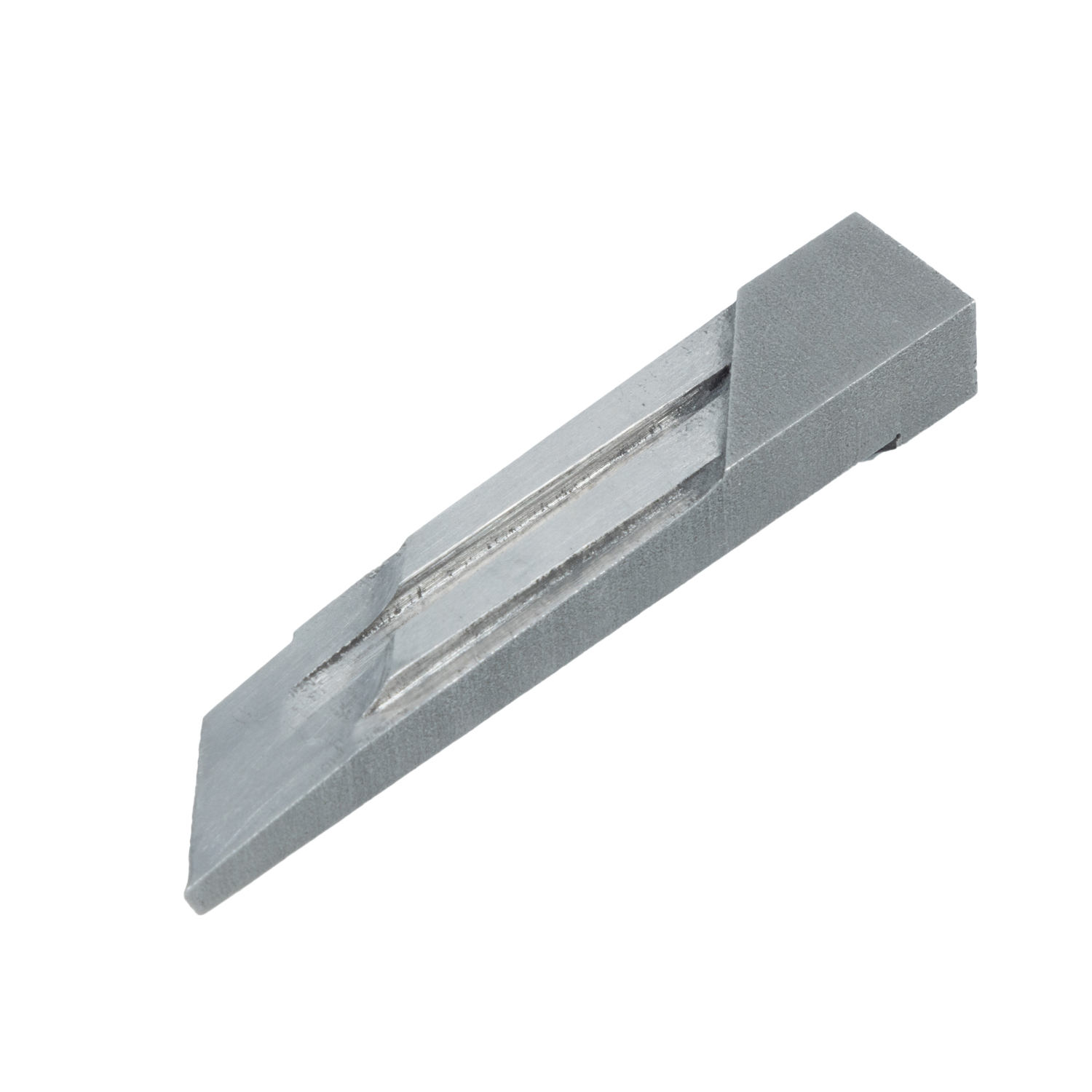

设计创新:突破传统思维的禁锢3D 打印技术的出现,为牛角进胶注塑模具的设计领域带来了前所未有的变革。借助先进的 3D 建模软件,设计师们仿佛拥有了一双翅膀,能够突破传统思维的重重限制,尽情发挥创意,设计出各种复杂精妙的牛角进胶结构。通过运用模拟分析软件,设计师们可以深入研究塑料熔体的流动特性,从而精准规划进胶口的位置、大小和形状,以及内部流道的走向和曲率。这种基于科学分析的设计优化,能够确保塑料熔体在注入模具型腔时,能够以最为均匀、稳定的方式填充,有效避免了因熔体流动不均匀而产生的各种产品缺陷。例如,通过创新设计出一种带有螺旋导流结构的进胶口,能够巧妙地引导塑料熔体呈螺旋状均匀进入型腔,使得熔体在填充过程中更加平稳有序,大大减少了产品缺陷的出现概率,显著提升了产品质量。

质量提升:高精度铸就高品质产品从质量改进的角度来看,3D 打印技术制造的模具在精度方面具有无可比拟的优势,能够更好地满足牛角进胶对模具精度的严苛要求。由于 3D 打印过程是基于数字化模型进行精确控制的,每一层材料的堆积都能够精确到位,从而实现了模具的高精度制造。这种精准的模具制造,使得塑料熔体在模具内的流动更加顺畅,产品的成型质量得到了显著提高。以某电子零部件注塑模具为例,在采用 3D 打印制造的牛角进胶模具后,生产出的产品废品率从原来的 15% 大幅降低至 5% 以下。这一数据的显著变化,充分证明了 3D 打印技术在提升产品质量方面的强大能力,为企业带来了实实在在的经济效益和市场竞争力。

综上所述,3D 打印技术从设计优化、生产效率提升到质量改进等多个维度,全面赋能牛角进胶工艺,使其在注塑模具制造中展现出更为出色的性能。如果您的企业目前仍在为传统制造工艺下牛角进胶所面临的种种难题而困扰,不妨果断引入 3D 打印技术,开启注塑模具制造的全新篇章,在激烈的市场竞争中脱颖而出,赢得发展优势。