在牛角进胶注塑模具生产领域,3D 打印技术为生产效率的优化带来显著成效。 模具设计阶段,3D 打印加速设计验证。

设计人员利用 3D 建模软件完成模具设计后,可通过 3D 打印迅速制作出实物模型。相比传统手工制作模型,3D 打印耗时短,能让设计团队快速对模型进行评估和修改,及时发现设计缺陷并优化,大幅缩短设计周期,为后续生产争取时间。

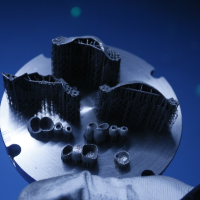

制造环节,3D 打印优势突出。传统模具制造需经过多道机械加工工序,流程繁琐且耗时久。3D 打印采用增材制造,依据数字模型直接成型,一次打印即可完成复杂结构的模具制造,减少了加工步骤和时间。

例如,制造带有复杂随形冷却水道的牛角进胶注塑模具,3D 打印能一次性成型,避免了传统工艺中多次加工和装配的时间损耗。 在生产流程衔接上,3D 打印实现无缝对接。

设计数据可直接传输至 3D 打印设备,无需进行复杂的图纸转换和工艺规划,制造部门接收数据后能立即开始打印,减少部门间沟通成本和等待时间,使模具生产与注塑生产紧密配合,提高整体生产效率,助力企业在市场竞争中赢得先机。