近年来,随着环保意识的觉醒,消费者对家居材料的健康性要求越来越高,尤其是对甲醛释放量的关注达到了前所未有的高度。甲醛作为传统人造板胶粘剂(如脲醛胶、酚醛胶、三聚氰胺甲醛胶)的核心成分,其挥发问题长期困扰着家居行业。在此背景下,无醛添加人造板成为市场新宠,而其中PMDI胶(MDI胶)因其无醛特性被广泛应用于刨花板制造,但为何纤维板和胶合板的无醛化进程却相对滞后?本文将深入解析这一现象背后的技术、成本与市场逻辑。

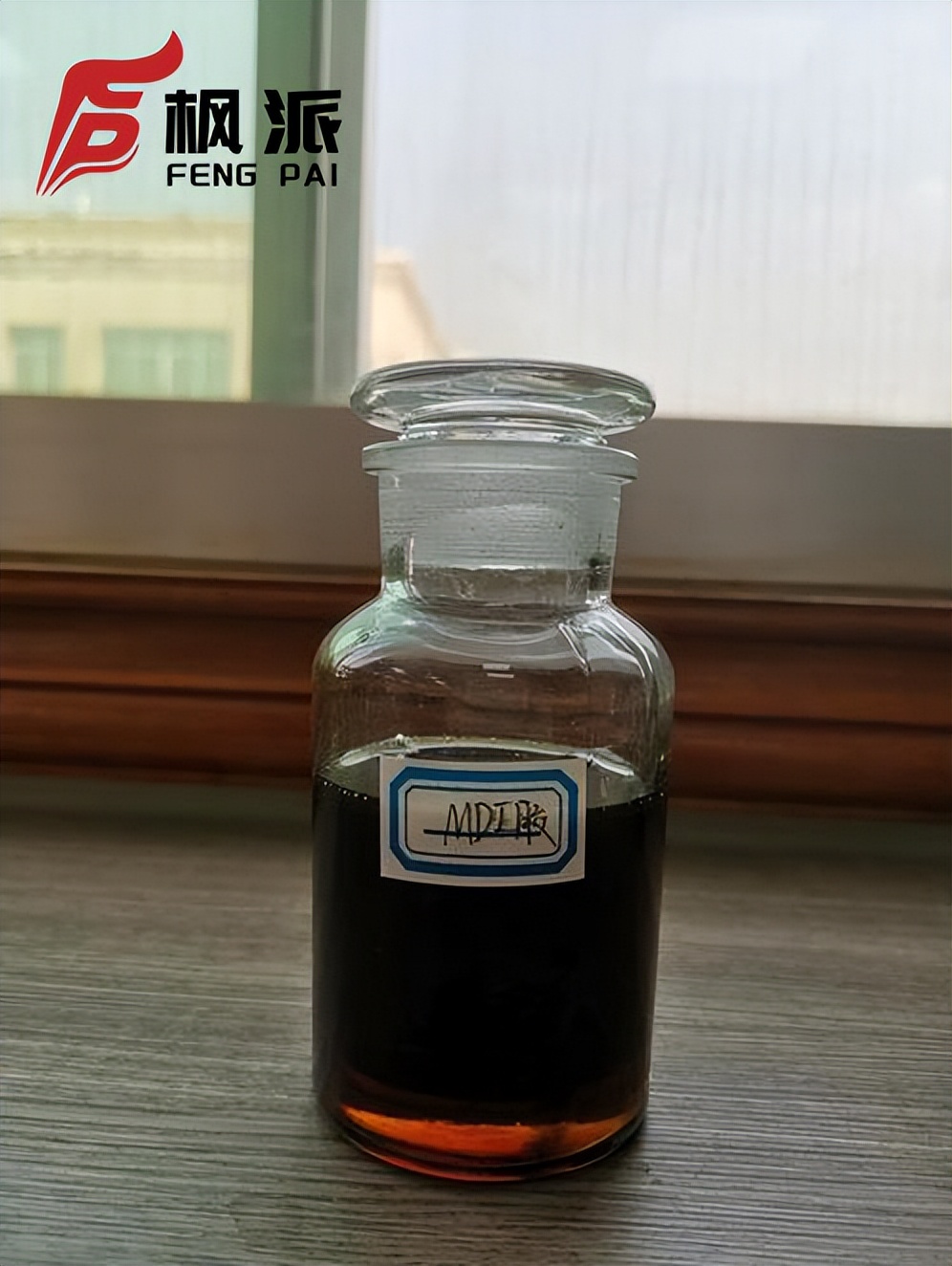

一、PMDI胶:无醛添加的“理想选择”,但并非“万能胶”PMDI胶(异氰酸酯胶)因不含甲醛且粘接强度高,成为无醛人造板的首选胶粘剂。然而,PMDI胶的特性也决定了其应用局限性:

工艺适配性差

胶合板:传统胶合板采用多层单板铺贴工艺,PMDI胶涂胶后固化速度极快(数秒至数分钟),导致预压困难,易造成单板表面缺胶或开胶。

纤维板:PMDI胶与纤维混合时易粘附管道,导致干燥和输送系统堵塞,生产效率降低30%以上。

成本高昂PMDI胶价格是传统脲醛胶的4-5倍,直接推高板材成本。以多层胶合板为例,若全面采用PMDI胶,终端售价可能上涨至300-400元/张,远超普通E0级板材。

技术门槛高PMDI胶的固化温度、含水率控制等工艺参数与传统胶粘剂差异显著,需大规模调整生产线,这对中小型企业而言是巨大挑战。

尽管PMDI胶在胶合板应用中受限,但行业并未止步。目前,胶合板的无醛化主要依赖以下替代方案:

双组分聚氨酯胶通过调整固化剂比例,实现可控的固化速度,适用于多层单板的粘接。

生物基胶粘剂如大豆蛋白胶、木质素胶等,利用天然高分子材料替代甲醛,但需解决耐水性差、强度不足等问题。

热塑型树脂胶膜预涂胶膜工艺可避免现场涂胶的工艺难题,但成本较高,目前多用于高端定制家具。

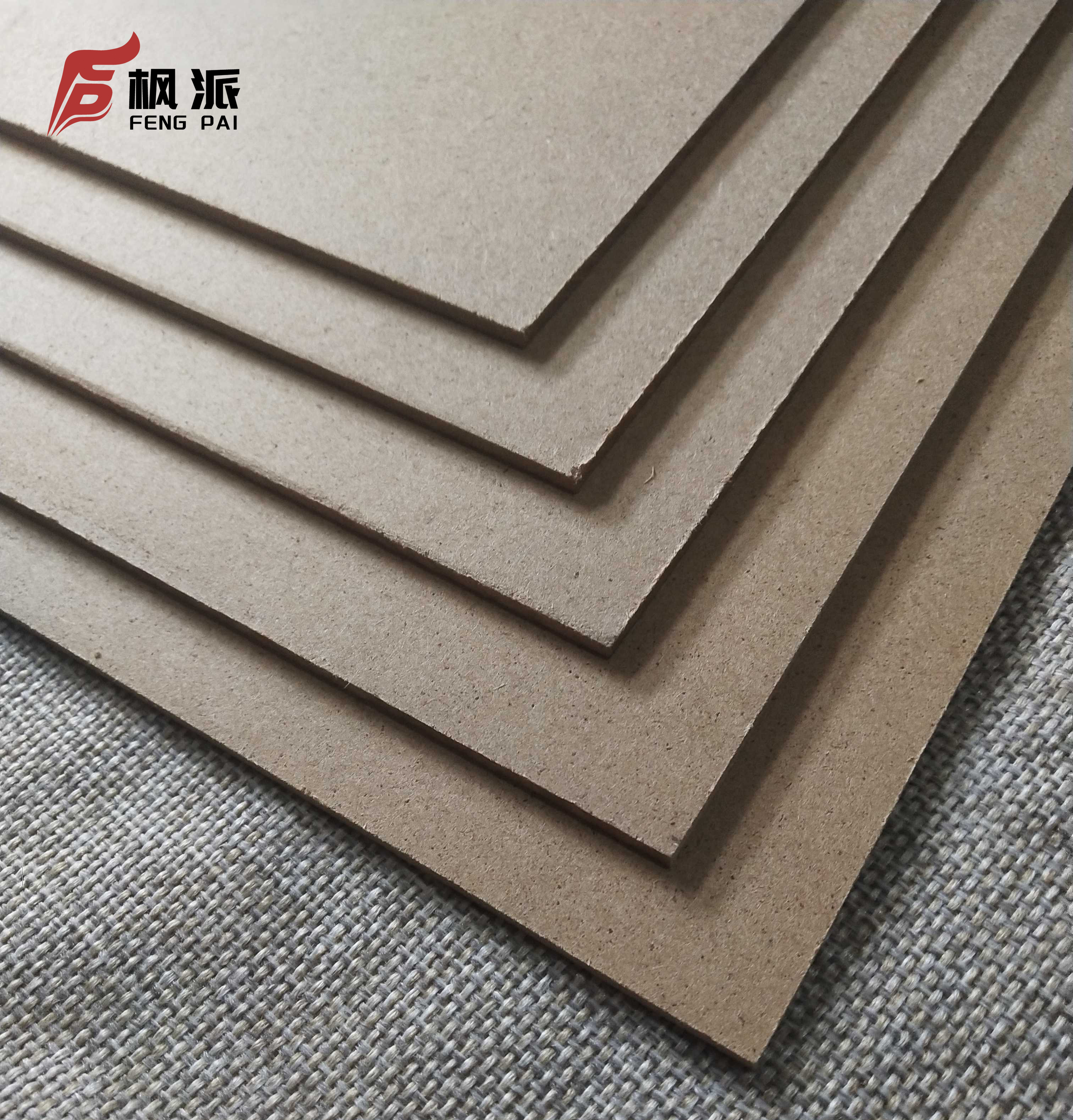

纤维板的无醛化进程相对胶合板更快,但仍面临以下挑战:

生产效率瓶颈PMDI胶的粘附性导致管道堵塞,生产效率下降30%,设备维护成本增加。

板材性能问题PMDI胶生产的纤维板硬度大、密度高,镂铣后易出现密度反弹,薄板易变形。

排气难题热压过程中释放的二氧化碳易造成板材局部发白,影响外观质量。

尽管如此,已有企业通过技术攻关取得突破:

优化胶粘剂配方:降低PMDI胶的粘度,减少管道堵塞。

改进热压工艺:采用分段加压、排气循环等技术,减少二氧化碳积聚。

提升设备自动化:通过智能化控制减少人为误差,提高生产稳定性。

技术创新驱动胶粘剂企业正研发低成本、高适配性的无醛胶粘剂,如改性MDI胶、生物基复合胶等,以平衡性能与成本。

产业链协同板材企业与设备制造商合作,开发专用生产线,降低无醛化改造门槛。

政策与市场倒逼随着环保法规趋严(如ENF级标准),消费者对无醛产品的需求将持续增长,倒逼行业升级。

结语:无醛人造板,未来可期无醛添加人造板是行业发展的必然趋势,但技术突破与成本控制仍需时间。对于消费者而言,选择E0级或ENF级板材已能满足日常需求,而追求极致环保的消费者则可关注采用新型无醛胶粘剂的产品。未来,随着技术成熟与成本下降,无醛人造板有望全面普及,为家居健康保驾护航。