自上世纪70年代起中国便开启了研发制造国产飞机的奋斗史。历经50余年,如今C919的成功交付不仅标志着中国航空工业的绝对成功,也是中国制造业新的里程碑。

要知道C919是我国首架拥有完全知识产权的国产大飞机,搭载了许多自主研发的关键型技术,其中最令别国眼红的当属金属3D激光打印技术了。在这项技术上美方至今没有攻克难关,而我国已经完成了实际的应用,可以说是稳居世界第一。

一、3D激光打印是什么?其实3D打印技术在1892年就诞生了,到了1986年美国人查尔斯·胡尔成功将材料用光催化继而打印出物品,并创办了全球第一家3D打印企业,两年后该公司推出了全世界首台商用打印机,查尔斯也被称为“3D打印之父”。

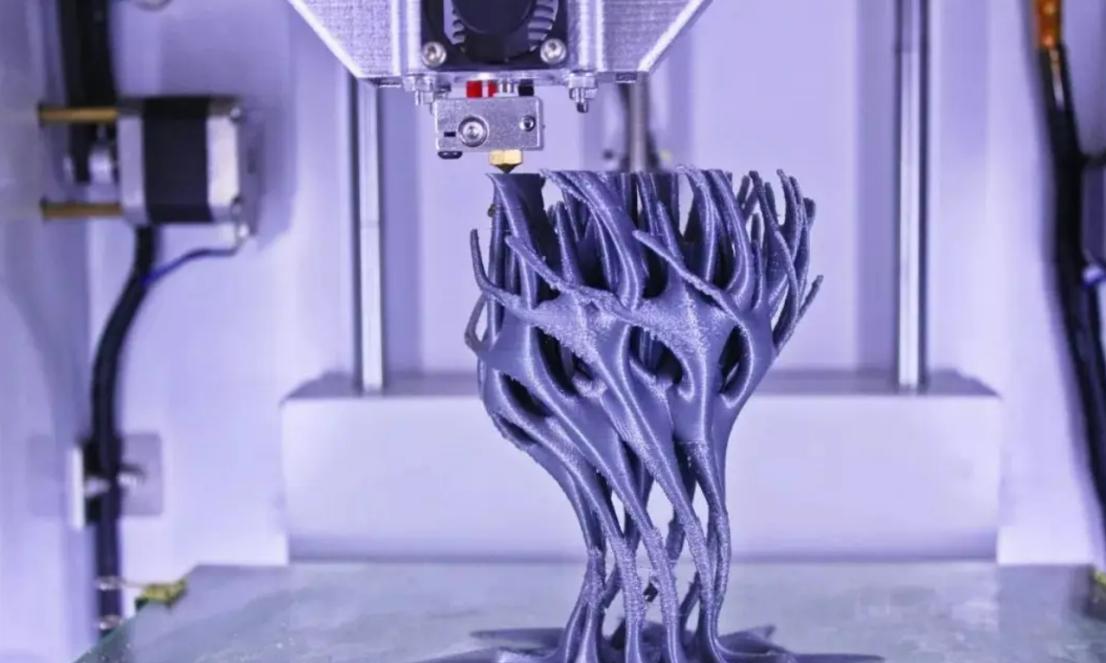

3D打印原理其实很简单,大致就是先用计算机建模,然后根据模型利用相关材料逐层打印。然而正是打印过程的简单注定了技术层面的困难,无论是打印设备还是需要使用的材料都是技术难点所在。

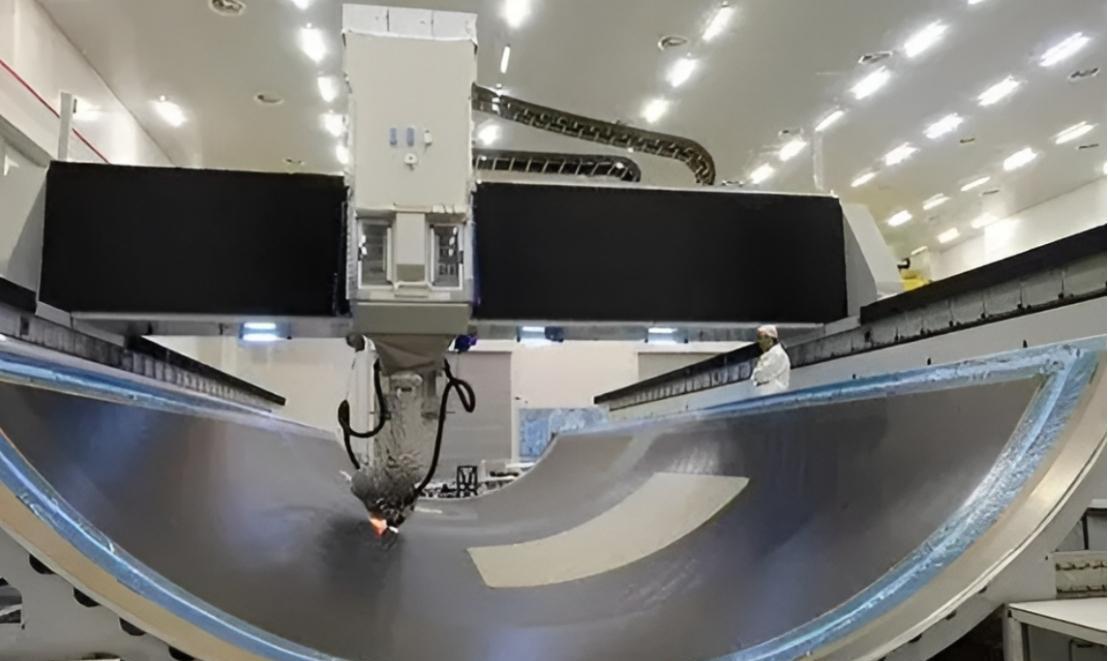

目前3D打印大致分为4种,其中我们最常见的应该是熔融沉积成型,将树脂等材料通过喷头在打印台上依照设计好的模型就能做出立体的物品。而目前应用前景最为广泛、发展前景最好的是3D激光粉末成形技术。这项技术需要将合金粉末融化为液态,通过计算机控制激光将液态合金逐层堆积在基底材料上。这项技术可以加工出极其精密的三维部件,同时也是难度系数最高的一种技术。

由于新中国还比较年轻,许多新鲜的尖端技术在我国起步也比许多发达国家要晚,被垄断、被各种卡脖子是常事,这种情况在航空工业和3D打印行业也一直存在。如今我国成功掌握了金属激光成形打印的先进技术,令全球乍舌的同时也纷纷抛来橄榄枝。要知道美国早在1985年就已经开始了这方面的研究,7年后才首次公开此项目。到了2002年美军用上了全球第一批装载着激光成形技术制造的小型钛合金零部件的战斗机。

然而在3D激光的大型钛合金技术方面,美方却始终无法攻克难关。自2000开始美国的多个国家实验室及大型企业便开始了这方面的研究,却频频失败。到了2012年美国相关部门和激光研发单位再次投入巨资进行合作攻关,至今依然没能生产出合格的产品。

而我国赶超的步伐却十分惊人,我国优秀的科学家院士以及本土激光研发企业自本世纪初开始全力投入激光成形打印领域,2007年国产大飞机的立项更是加速了技术的推进。

这其中的困难与挑战自然数不胜数,自己制造设备、自己摸索技术标准。激光成形打印中需要用到的钛合金粉末被国外卡脖子,那就自己研发粉末。如今中国技术的成功逆袭,可以说抛开老美至少十年,同时也带动了包括航空、航天、国防、医疗等领域的加速发展。

3D激光金属成形打印技术可以说给国产大飞机的诞生提供了不可替代的作用。早在2009年便成功造出的C919机头挡风框使其零件成本下降至了传统制造工艺的十分之一,2013年造出的中央翼缘条较传统制造方法节省了90.15%的材料。

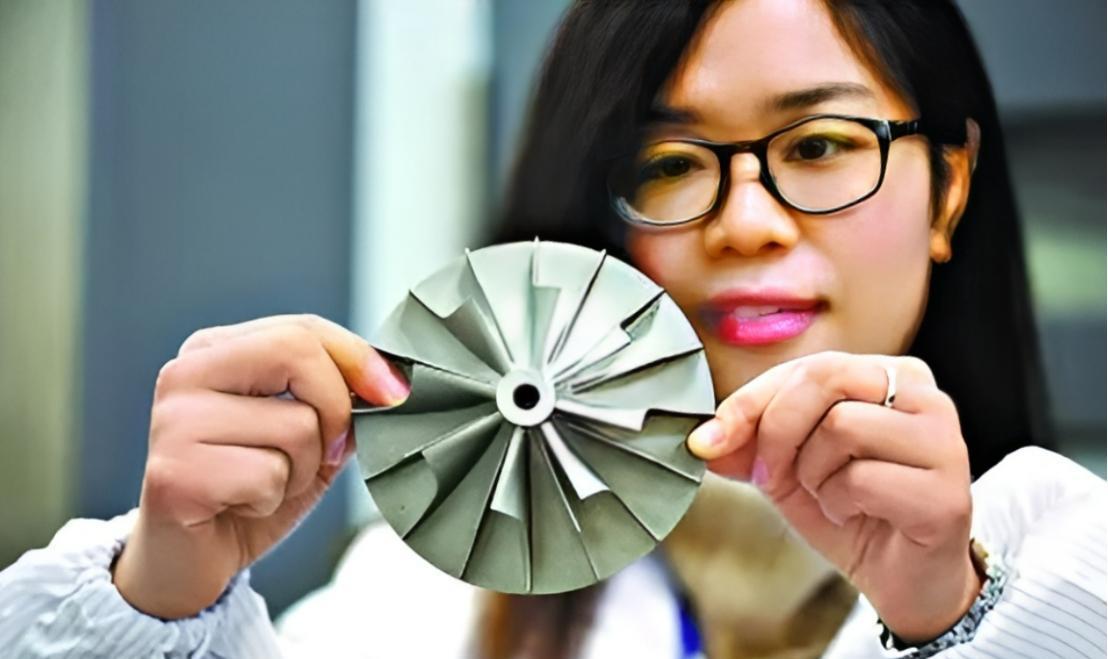

当然这项技术的优点远不只是节约成本,因为打印使用的是钛合金粉末,钛元素具有强度高、质量轻的特性,生产出的零部件质量远超传统制造工艺使用的钢零件,应用在飞机上可以有效提升飞机的整体性能。

3D激光打印不需要铸模、锻造、组装等,且制造成功率也远高于传统工艺,只需要很短的时间便可以生产出组装飞机需要的各种高端、精密的零部件。目前C919小至燃油喷嘴、舱门复杂件,大至发动机叶片、起落架等都是使用3D打印技术制造的。

3D激光成形技术低成本、高效率、高精度的特点,使其在各种制造业、尤其是高精尖产业方面具有革命性的优势。目前我国不单止掌握了该领域世界领先的技术,也搭建出了产业的人才储备梯队。相信在不远的未来会有更多装配着激光成形技术零件的产品进入我们的视野,为我们生活的方方面面带来实质性的提升。