工业智能时代,对于做连接器的制造商来说,尺寸和外观质量是决定产品性能的关键。如果宽度、高度不符合标准,不仅会导制装配失败,还可能引发客户投诉甚至退货。那么,如何确保每一个连接器都精准无误?

人工检测方式已过时,对于零部件的检测最好是用专业的机器进行检测,例如瑞科的视觉检测设备,是以高精度检测、全自动化分拣为核心,助力制造业生产企业实现高质量的只能化生产。

痛点一:人工检测速度慢,误差大?

传统的检测方式难以避免几个问题。在效率方面,工人检测速度有限,面对大批量生产时力不从心;在误差方面,人为因素导致的不良品漏检或误判,直接影响产品品质和客户体验。

痛点二:尺寸不合格,装配失败?

如果客户收到不合格的连接器,就无法完成装配,这对制造商来说不仅会流失订单,还可能影响品牌声誉。

痛点三:表面缺陷难以发现?

除了尺寸,连接器的表面也存在脱胶、烧焦、孔堵等瑕疵,也可能会影响产品的性能。对于这些缺陷人工肉眼很难检查出来,因此需要专业机器去检测。

如何实现精准检测?

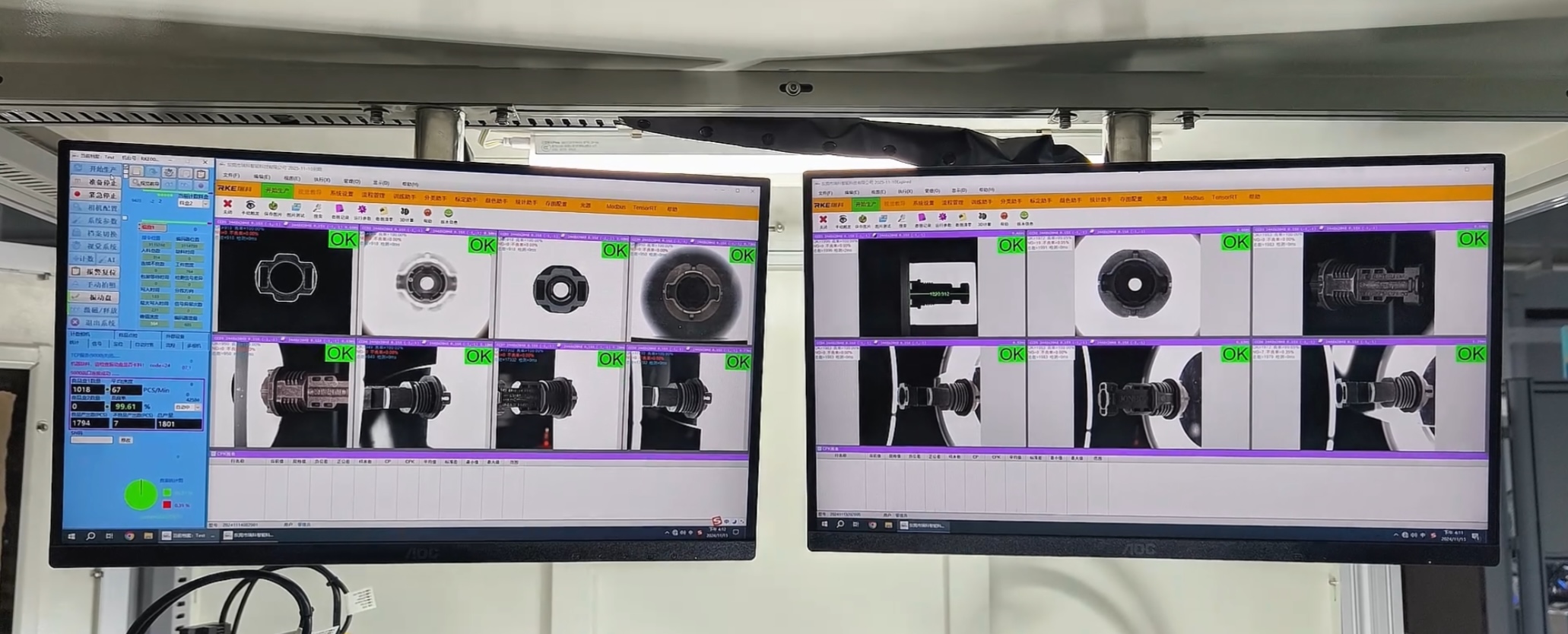

实现精准检测需要引入高性能的视觉检测设备,并根据客户需求定制CCD工业相机的数量与规格,结合人工智能视觉检测系统,以满足不同产品的检测需求。系统通过振动盘将产品自动输送至检测区域,一号机台完成初步检测后,产品会自动进入二号机台进行复检,确保检测的全面性和精准性。经过检测的产品,系统会自动分选良品和不良品,将其分别输送到12个专属管道,从而大幅减少人工干预,提高效率。

为保证检测的精度,工程师会针对设备进行打光和调试,优化光源与相机配置,使不同材质和形状的产品都能在理想光照条件下被精准检测。系统不仅可以对产品的宽度、高度等关键尺寸进行高精度测量,还能够识别裂纹、划痕、缺角等外观瑕疵,确保格符合客户的图纸要求。

这种全自动化检测流程,不仅显著提升了产品质量,减少了客户投诉,还为制造商树立了良好的品牌形象,增强市场竞争力,实现生产效率与企业价值的双重提升。