在3C电子、航空航天、新能源汽车等领域,CNC铝板加工是精密制造的核心环节。然而,传统人工上下料效率低、精度波动大,而单一功能的机械臂又难以适应多品种、高混线的生产需求。如何破局?富唯智能以复合机器人在CNC铝板上下料案例中的创新实践,给出了答案——通过“视觉+协作+柔性”的复合机器人技术,实现效率、精度与灵活性的三重跃升,让铝板加工从“制造”迈向“智造”。

在某高端电子外壳企业的复合机器人在CNC铝板上下料案例中,传统人工操作面临严峻挑战:铝板厚度仅0.8mm,人工取放易变形,且单台CNC机床需配1名操作工,24小时三班倒人力成本极高。

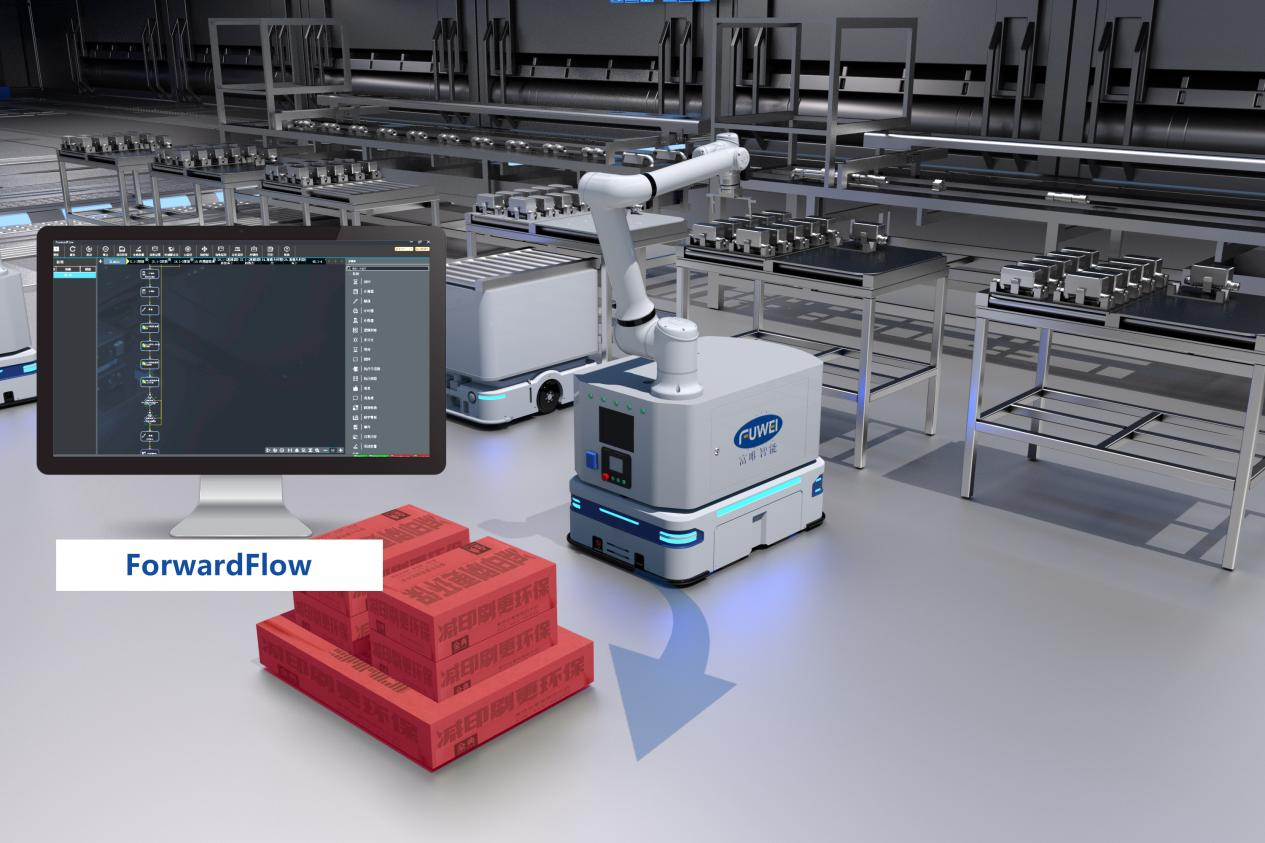

富唯智能的解决方案是:部署FWR-HC300复合机器人,集成6轴协作机械臂、3D视觉定位系统和自主导航底盘。设备通过AI-ICDP智能控制平台与CNC机床实时通信,精准抓取铝板并完成上下料,单次循环时间压缩至18秒,日处理量超3000件,效率较人工提升250%,单台设备可替代3名工人,年节省人力成本超60万元。

铝板加工对定位精度要求极高,传统机械臂依赖固定治具,换型时需重新校准,耗时且易刮伤表面。在另一复合机器人在CNC铝板上下料案例中,富唯智能通过两项核心技术破解难题:

1.高精度3D视觉定位:采用条纹结构光技术,以0.02mm分辨率扫描铝板边缘,自适应识别不同尺寸与曲率;

2.智能力控抓取:末端执行器内置压力传感器,动态调整夹持力度,确保超薄铝板无变形、无划痕。

实际应用中,该方案将上下料定位精度稳定在±0.05mm,产品良率从92%提升至99.5%,每年减少材料损耗价值超80万元。

三、柔性生产:一机适配12种型号,换型“零等待”面对多批次、小批量订单,传统自动化设备因刚性结构限制,难以快速切换任务。而富唯智能在复合机器人在CNC铝板上下料案例中展现了独特优势:

1.模块化夹具库:机器人可自动更换吸盘、夹爪等末端工具,适配从300mm²小型铝片到2m长板的多规格加工;

2.零代码编程:通过拖拽式操作界面,10分钟内完成新产品的路径规划与参数设置。

以某新能源汽车电池托盘企业为例,其产线需处理12种铝板型号。采用富唯方案后,换型时间从2小时缩短至8分钟,设备利用率提升至95%,订单交付周期压缩40%。

四、人机协同:安全与效率的“双优解”传统工业机器人需隔离作业,而富唯智能复合机器人通过三项设计实现“人机共生”:

1.动态避障系统:激光雷达+视觉融合感知,急停响应时间<0.1秒;

2.低功耗柔顺关节:碰撞瞬间自动卸力,确保人员安全;

3.移动式作业:自主导航底盘支持跨机台流转,覆盖面积提升3倍。

在复合机器人在CNC铝板上下料案例中,某日资企业将设备部署在既有车间,无需改造布局即可与人工产线协同,空间利用率提升70%,工伤风险降为零。

从效率瓶颈到产能飞跃,从精度波动到零缺陷交付,富唯智能以复合机器人在CNC铝板上下料案例中的成功实践,证明了柔性自动化对精密加工的核心价值。无论是超薄铝板、异形件还是多品种混线,富唯智能都能以“一机多能”的解决方案,助力企业降本、提质、增效。