在环保理念日益深入人心的当下,3D 打印技术在家电模具制造中为实现节能减排提供了有效途径。

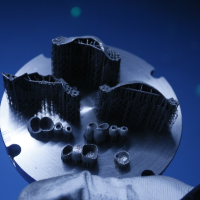

从材料利用角度,3D 打印采用增材制造方式,根据模具的数字化模型精准堆积材料,几乎无材料浪费。传统模具制造依赖减材加工,在切割、铣削等过程中会产生大量废料。例如,制造一款家电塑料外壳模具,传统工艺的材料利用率可能仅为 50% 左右,而 3D 打印可将材料利用率提高至 90% 以上,大大减少了原材料的消耗,降低了因原材料开采和加工所产生的能源消耗与环境污染。

能源消耗方面,3D 打印简化了制造流程,减少了多道机械加工工序,从而降低了能源消耗。传统模具制造需要使用多种大型加工设备,如铣床、钻床、磨床等,这些设备在运行过程中消耗大量电能。3D 打印只需一台 3D 打印机,且打印过程相对节能。同时,3D 打印实现了模具的一体化制造,避免了传统工艺中多个零部件拼接带来的额外能源消耗。

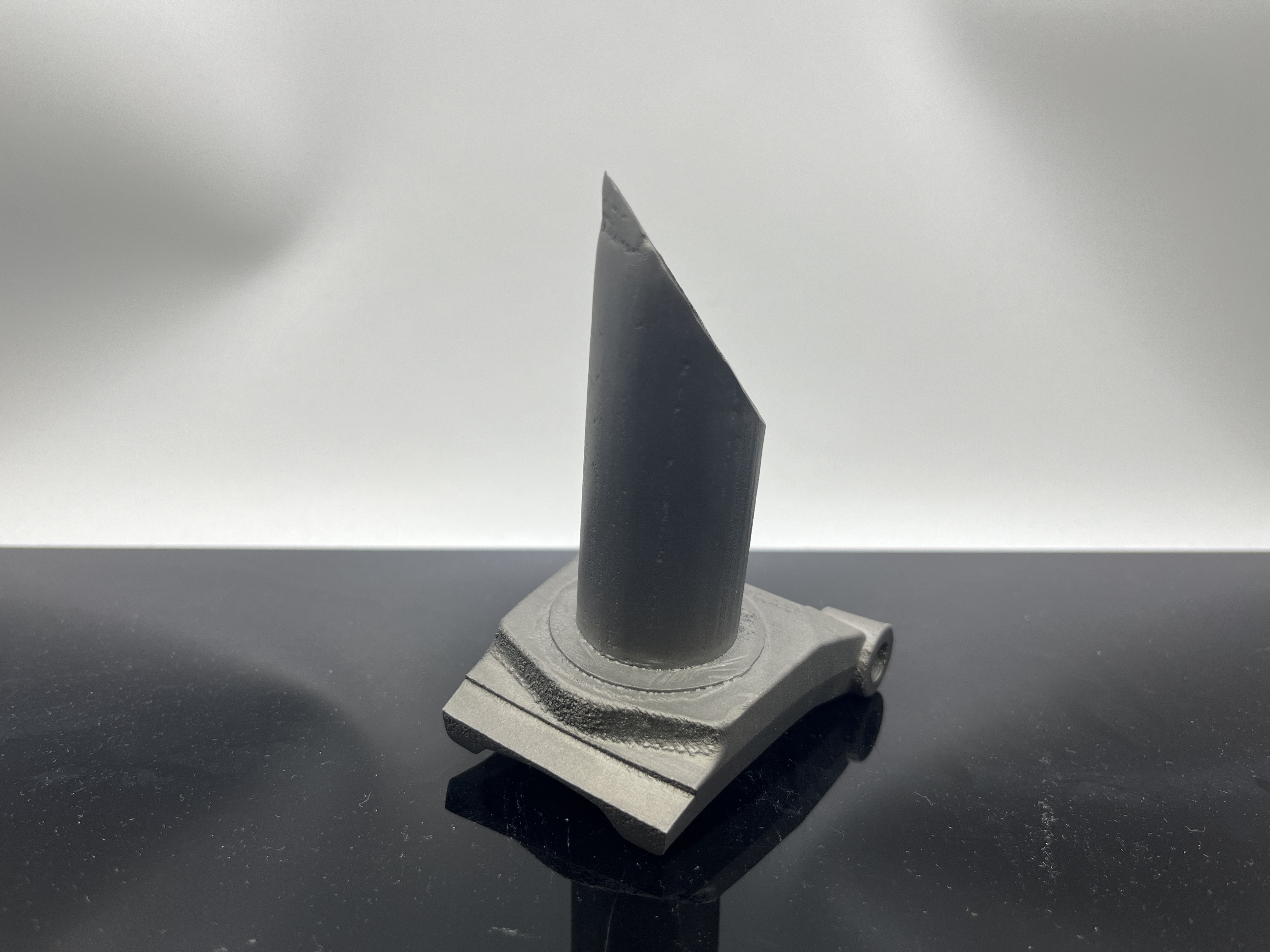

此外,3D 打印还能实现模具的快速修复和再利用。当家电模具出现局部磨损或损坏时,3D 打印可快速制造出修复部件,延长模具使用寿命,减少新模具的制造需求。这不仅降低了资源浪费,还减少了生产新模具过程中的能源消耗和环境污染。

通过材料高效利用、降低加工能耗和模具修复再利用,3D 打印在家电模具制造中有力地推动了节能减排,助力家电产业的绿色可持续发展。