1 引言

由于无铅化时代的到来,无铅电装工艺带来的高热容、小工艺窗口、低润湿性等对PCB带来极大的挑战。特别是无铅焊接温度的提升,由传统的有铅焊料Sn63Pb37熔点为183℃转变为典型无铅焊料熔点217~227℃,40℃左右的变差意味着PCB会承受更高的热冲击,从而导致PCB分层起泡缺陷的风险在加大。

2 分层起泡的定义

IPC-A-610标准已对分层起泡给出明确的定义,具体如下。

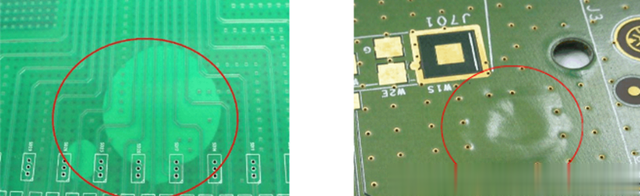

从图片解释看,分层、起泡的定义是相近的或者说没有本质区别,其机理都是内部产生的膨胀应力大于层间的结合力导致最终剥离分层的现象。若非要区别,那就是分层在板表面的表征为出现“泛白”,而起泡的表征为出现“隆起”,具体可参见下图。

左边为分层 右边为起泡

3 案例分析

为了进一步阐述PCB分层起泡的分析方法,作者结合实际案例,通过光学显微镜、金相切片、SEM+EDS、热分析DSC(差示扫描量热仪)等分析手段来论证。

某工业类电子产品SMT回流后出现一定比例的分层起泡,失效位置集中出现在板边缘部,有明显的“泛白”现象,集中在某一周期PCB,工艺排查、过程管控均未发现问题,所以将问题锁定到PCB来料上。

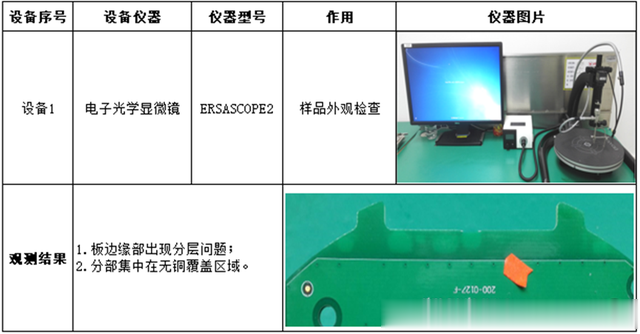

3.1 外观检查

使用电子光学显微镜对失效部位进行观察,发现板片边缘部出现明显的分层现象,具体观测结果如下:

3.2 金相切片分析

查找该款PCB的层间结构,此板为4层板,层间结构如下:

对分层区域进行切片,观察其截面形貌并判定其分层位置,经分析发现分层位置出现在PP胶层与芯板CORE之间,切片图如下:

3.3 剥板分析

对分层区域进行剥板,剥开分层位置未发现有异物残留,可以排除是异物导致。分层出现在PP层与芯板基材区,所以也可以排除与棕化有关。

分层区域剥开后发现有明显的树脂层,由于PP胶层有用填料,而芯板层没有,可用SEM/EDS对该树脂区域进行观察并检测其元素来进一步判定分层位置,若打出填料元素,则可以判定断裂位置在PP层树脂内部,说明PP层与芯板基材区结合良好,若没有打出,则可以判定分层区域在芯板基材界面处,PP与芯板结合可能存在异常。

3.4 热分析DSC

对分层区域取样做DSC,通过测试得出其Tg及△Tg值,来判定PCB树脂的固化度。

该款PCB板材使用的是普通Tg板料(Tg>=130℃),△Tg值高达5.71,烘烤板后Tg值超过板材Tg值要求,所以可以判定PCB压合是良好的,满足固化要求,而分层的出现是与吸湿有关。

3.5 实验验证

依据IPC-TM-650 2.6.8标准,对问题批次空板做热应力对比实验,对比结果如下:

通过实验可以发现预处理的PCB可以满足热冲击实验,而未处理的PCB受热后问题复现,可以说明吸潮是导致PCB发生分层起泡的原因,后板厂查询了当时的生产记录,确实有一部分PCB存在工序滞留时间过长问题,导致板料受潮。

3.6 机理小结

本案例中的PCB分层原因与板件受潮直接相关,由于PCB属于复合材料,其中含有大量的环氧高分子材料,高分子材料属于大分子材料(分子直径约为50~200nm),而水分子为小分子材料(分子直径约为1nm以下),所以PCB属于典型的潮敏器件。PCB吸潮后在高温中会形成水汽,将会对板材产生膨胀应力,其所受温度越高,所受的蒸汽压也越大(见附关系图),根据业内统计PCB 60%以上的分层起泡问题都来自吸潮导致,所以需要引起大家的重视。

4 分层起泡的起因

4.1 PCB的叠层结构

若要明确PCB分层起泡的原因,必须先要了解PCB的叠层结构以及各层间的结合状况,附图是典型的4层板结构,用于分析说明。

4.2 分层起泡的特性要因图

以下分析来源于厂内的失效案例总结,同时也收集了PCB板厂的现场经验及时业内同行的分析数据。

4.3 分层起泡的失效分布

以下数据分布来源于组装厂内以及PCB板厂的失效品数据总结,对PCB分层起泡分析有一定的指导作用。

4.4 分层起泡的失效分析流程

5 分层起泡的改善建议

PCB的分层起泡涉及的因素广,涉及到PCB设计、板材选型、PCB加工管控、PCBA的装联等,作者根据自身的实践给出一些简单建议,供大家参考。

⏩ 设计方面

1) PCB的叠层设计、图形分布是否合理。需要考虑热应下的热分布的均匀性,避免局部受热过度,产生超出结合力的膨胀应力。

2) 板材选型。无铅化下,需要选择可以满足无铅工艺的板料,特别关注材料的以下几个热性能,如Tg(玻璃态转化温度)、Td(热分解温度)、Z-CTE(热膨胀系数)、TMA T260\288\300耐分层时间,以及板材的吸水率,具体技术指标可以参考IPC-4101(刚性及多层印制板用基材规范)标准。

⏩ PCB制程

PCB加工过程需要管控的方面很多,但作者认为,以下几点需要特别关注。

1) PP及芯板存储。应该做好防潮措施,对温湿度进行严格管控,确保管控条件满足材料商的Datasheet要求,同时板料必须在有效期内使用完毕,不可过期使用。

2) 棕化工序控制。对有机金属沉积的管控,选择品质优良的棕化药水,对棕化层的污染严格进行监控。

3) 层压工序控制。严格按照板材供应商提供的压合曲线操作,确保材料完全固化,同时对压合板件定期做Tg及△Tg检测。

⏩ 板材来料检验

PCB典型的工艺评价手段是热应力+切片的方法,这是PCB评价中手段最简单实用的一种手段,也是预先发现来料异常的最经济的方法。

⏩ 板件的存储及使用

1) 存储条件。使用真空包装且包装材料的透气率符合EIA 583(潮湿敏感物品包包装材料标准)的要求,材料的透气率小于0.02g/100in2/24hrs,同时具有静电防护及机械强度。另外仓库、生产环境满足温度<=30℃,相对湿度<=75%。

2)板件的拆包使用。在温湿度受控(温度<=30℃,相对湿度<=75%)且无酸、无硫的环境下,拆包PCB需要在24hrs内完成SMT工序贴装,SMT工序完成后在48hrs内完成Dip工序。

⏩ 装联过程

1) 回流曲线。建议温度曲线设置在满足规范,焊点质量满足品质标准的前期下,尽量缩短焊接时间及温度,减少板材受热。

2) 器件维修。建议尽量采取自动设备对需要维修的器件进行更换,这样器件及板材的热输入可受控,且一致性比较好,可以避免出现局部过热导致PCB分层起泡的现象。

最后,特别强调,除非确定PCB受潮之外,不建议对PCB做不必要的烘烤动作,烘烤本身是一个“双刃剑”,一方面确实可以起到除湿作用,但其产生的负作用也不少,若烘烤温度、时间设置不当会加速其分层起泡的风险,同时PCB镀层也是一个考验,会加速镀层的氧化影响其焊接性,特别是OSP表面处理需谨慎处理。

6 结束语

PCB的分层起泡作为PCB加工及电子装联中常见的问题需要引起我们重点关注。本文作者根据自身的实践经验以及业内同仁的观点做了整理总结,分享了分层起泡可能的产生原因、改善建议以及失效分析方法、流程,希望大家掌握了这些方法后能够从源头避免问题发生,减少失效造成的损失,提高产品的可靠性,因为我们做失效分析不仅是为了“治病救人”改善问题,更应是“强身健体”预防问题发生,这才是我们所追求的,才是真正的价值所在。