文|近史演绎编辑|近史演绎

文|近史演绎编辑|近史演绎纳米机械系统的尺寸,一直是从根本上提高许多设备灵敏度的驱动力。然而随着我们不断减小设备体积,很难找到适当扩展的转导方法。通常情况下,目标量是通过纳米机械器件的运动来测量的,在腔体光力学领域已经找到了解决这些问题的方法,它允许量子限制、亚am/位移灵敏度 和设备质量低至 pico/飞克范围光力学描述了设备的机械运动与光学场的耦合,通常用于操纵或检测其运动。

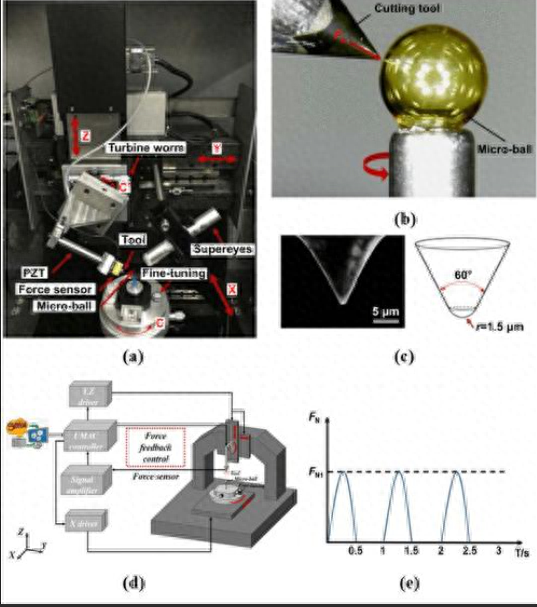

使用光学腔是有利的,在这样的系统中,机械装置的运动会改变光学腔的共振频率和相位。 腔光机械系统已在许多不同的几何形状中实现,包括光子晶体腔,法布里-佩罗标准具, WGM 谐振器和电子微波腔。

凹陷锥形光纤耦合。指示凹陷锥形光纤选择性耦合到单个片上光机械器件的方法。在片上制造腔体光机械器件是有利的,因此可以将光学谐振器和机械谐振器设计成某些所需的规格。现代纳米制造技术使得生产具有极其精确尺寸的器件成为可能,允许基于铸造厂的深紫外光学光刻的小至100 nm的特征尺寸和 2 nm 电子束光刻. 这样可以精确定制重要的器件参数,从而控制我们器件中的光机械耦合。

单模锥形光纤:锥形光纤是一种标准光纤,其初始直径在称为锥形区域的小长度上绝热减小。这可以通过光纤的氢氟酸蚀刻来实现,或通过加热和拉力法 在后一种方法中,光纤的一个小区域被加热到熔化点,随后拉伸以减小其直径。使用恒定的拉力速度 v,这导致锥腰直径 d 随拉力时间 t 而减小,根据其中 d 0是初始非锥形光纤的直径。

我们希望确定具有自由空间波长λ的光的临界直径,该光在具有折射率核心n 公司 ,周围环绕着带索引的包层,n 氯化钾 。这是通过匹配磁芯内的电磁场和包层根据麦克斯韦方程组给出的边界条件来完成的,为单个剩余模式生成以下表达式在上式中,J ν 是第一种贝塞尔函数和 K ν (x)是第二种修正的贝塞尔函数。

其中 k 公司 = 2π n 公司 /λ 和 k 氯化钾 = 2π n 氯化钾 /λ 分别是纤芯和包层中波矢量的大小,β是光纤的传播常数。

可以确定 d 的解析表达式 c 在弱引导逼近中 在这种情况下,我们取 n 公司 ≈ n 氯化钾 ,使等式变为单模截止,y = 0 ,这在物理上被解释为转瞬即逝地衰减到包层中的模式。我们看到方程有解当 x J 0(x) = 0。对于 x = 0,将始终存在一个解决方案,对应于低于截止值的单个剩余模式。倒数第二种模式在J 0(x) = 0 第一次,发生在 x = 2.4048 处。

然而为了生产锥形光纤,我们使用热拉方法,其中使用来自氢火炬的火焰来软化或熔化光纤,同时以恒定速度拉伸光纤。

氢气割炬安装在三轴定位系统上,该系统由安装设备的光学工作台平面上的自动xy平移以及垂直方向的手动z调整组成。xy平移系统基于Zaber T-G-LSM200A200A两轴龙门系统。光纤本身使用两个Newport 466A-710双臂V型槽光纤支架固定,每个支架都连接到安装在Zaber T-LSM100A线性电动载物台上的可调节光柱。

每级的行程范围为100 mm,分辨率为50 nm,可以以高达7 mm/s的速度拉动熔化的光纤。所有Zaber平台都在软件中实现自动化,允许割炬龙门架的精确、可重复的xy定位,以及设置一致的拉动速度的能力。

我们还在我们的系统中包括了一个手动调整的Newport Compact Dovetail DS40-XYZ三维线性定位平台,该平台允许在x和y中每个行程范围内具有1 μm的灵敏度,在x和y的行程范围内为14 mm,在z中为5 mm。

光纤锥形程序;为了制造锥形光纤,我们从康宁SMF-28e光纤开始,该光纤的二氧化硅芯和包层直径分别为8.2 μm和125 μm,所有这些都由丙烯酸酯涂层保护,该涂层延伸至直径为245 μm。选择折射率以及纤芯和包层的尺寸,使得这种原始光纤对于波长超过 1260 nm 的单模是单模的,其中分别包括 1310 nm 和 1550 nm 的无色散和最小损耗波长。

为了开始锥形过程,使用微带去除丙烯酸酯涂层;在 SMF-3e 光纤中心约 28 厘米长的区域上剥线工具,总长度约为 11 米。锥形发生在这个剥离区域,其中易燃丙烯酸酯已被去除。此外,光纤的两端被剥离丙烯酸酯,并使用爱立信EFC光纤切割器切割平整。

利用上述机械熔接器和折射率匹配凝胶,将这些切割的末端拼接到切断的FC / APC跳线的两端,其中一端通光电二极管,另一端通二极管激光器。使用丁烷打火机点燃氢气火炬,并调节气流以确保约1厘米高的稳定火焰。然后将该火焰接近光纤,直到一小段开始发光,表明光纤处于熔融状态。一旦达到这一点,两个牵引级就会向相反的方向移动,每个级都以恒定的速度移动,通常选择为40 μm / s。

锥形纤维腰围直径与拉力时间的关系,使用与相同参数绘制的纤维腰围与拉动时间的关系图。红色星星表示使用SEM实验测量的纤维腰部直径,而蓝线表示与方程的拟合,L是唯一的自由参数。这种配合产生的值为 L = 1.29 mm,与使用单模截止点的预定值 1.30 mm 非常吻合。

这种石墨在凹陷退火过程中引入氢火焰时通常会燃烧掉,但是,应避免使用过多的石墨,因为它会污染酒窝,引起损失。为了防止这种情况发生,可以使用纤维擦拭或压缩空气轻轻去除多余的石墨。

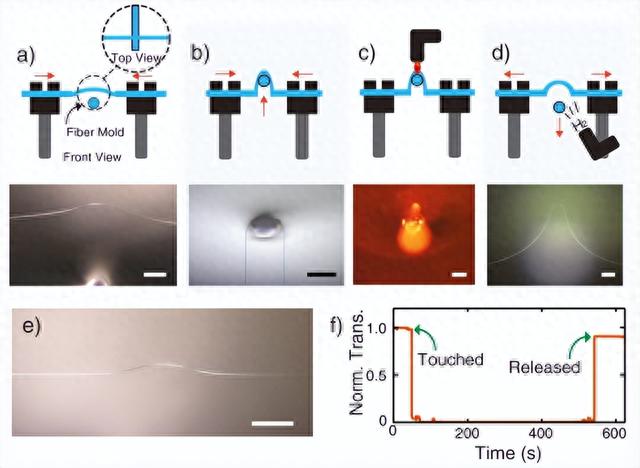

酒窝程序:所有比例尺均为 125 μm. a 通过将光纤支架向内移动,光纤略微张紧,在光纤最薄处产生一个小突起。然后调整纤维模具,使其与纤维的这一部分对齐。b纤维模具升高约 5 毫米,允许锥形纤维缠绕在其周围。

光纤支架逐渐向内移动,以防止光纤断裂,同时仍保持纤维模具上的张力。割炬由割炬定位机架上的显微镜成像系统取代,以便可以实时观察凹陷。用显微镜观察时,锥形光纤被张开约10 μm,以显示其最薄的点,该点在光纤中显示为向上的小弯曲。

剥离的光纤模具以该点为中心,并使用z定位平台手动抬起以接触锥形光纤。然后将模具纤维抬高约5毫米,同时使锥形纤维张紧,使纤维缠绕在模具周围,产生所需的凹陷形状。在此过程中,锥形纤维应始终紧紧地张紧在模具周围,以防止其扭曲。

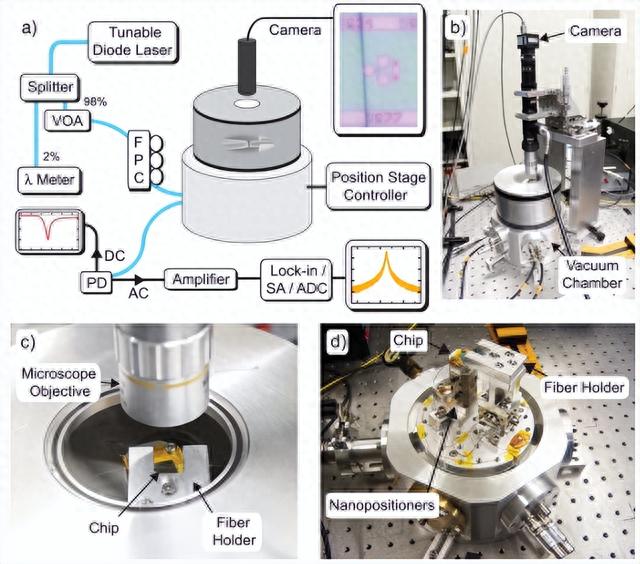

光机械耦合室:我们的耦合室使用两个独立的定位平台布置,每个平台具有相似的原理,但平移阶段不同。在每种情况下,定位系统都用于将样品芯片上的光机械设备接近粘在固定定制加工光纤支架上的凹陷锥形光纤。选择光纤保持固定,因为它远不如芯片上的设备稳定,因此通过将其固定在不移动的光纤支架上来降低其机械噪声。

光机械耦合室。:通过监测光纤传输的直流分量,同时扫描其谐振之一的激光频率来测量的光腔共振线形显示在左下角的红色中。同样,使用频谱分析仪测量的机械共振数据以黄色显示在右下角。

FPC - 光纤偏振控制器,VOA - 可变光衰减器,ADC - 模数转换器,PD - 光电二极管。b 真空下从外部观察我们的光机械耦合室的图片。c光接入端口的特写,说明如何观察光机械耦合。d包含 Attocube ANPz/x 纳米定位堆栈的腔室内部图片,突出显示定位台和光纤支架。

光输入/输出端口由光纤馈通组成,每个馈通件都允许输入和输出光纤,将光引入和从锥形光纤引导。每根纤维都使用瓦里安 Torr Seal 高真空环氧树脂粘合到位,可提供真空所需的适当密封。对于 Attocube 设置,电气端口包含三个密封的 BNC 馈通件。

另一种类型的电气端口为Agilis平台提供输入/输出,由真空兼容的15针D型连接器组成,该连接器安装在KF50馈通法兰中。

片上光机械器件

片上光机械器件由于我们的光机械器件所需的特征尺寸很小,我们选择使用基于铸造的纳米制造,它使用自上而下的 DUV 光刻技术提供最小特征尺寸为 100 nm 的高吞吐量器件。每个光机械器件由一个光学微盘组成,该光盘侧面耦合到机械纳米/微谐振器,例如扭桨或悬臂。

每个器件都集中在一个大的蚀刻区域中,这为使用我们的波纹锥形光纤方法的耦合提供了充足的空间。这些设备的掩码是使用定制编程的Python脚本设计的,该脚本利用gdspy模块生成包含我们的芯片布局的GDSII文件。

这使我们能够迭代许多器件规格,然后,这些设计文件通过加拿大微电子公司微系统提交给位于比利时鲁汶的大学间微电子中心。在这里,我们的器件是在 8 英寸绝缘体上硅晶圆上制造的,该晶圆由 220 nm 厚的单晶硅层组成,由 2 μm 的二氧化硅层支撑。

单晶硅器件层是光机械器件的理想选择,因为它在1550 nm左右的电信波段中吸收可以忽略不计,折射率高,增强了机械谐振器对光腔倏逝场的扰动。然后使用标准或高剂量配方蚀刻这些图案化晶圆,在硅层中产生光机械器件,这些器件由氧化物缓冲器刚性地固定到位。这与覆盖整个晶圆的保护性抗蚀剂一起,有助于防止在运输过程中损坏设备。

我们在文中介绍了一种在凹陷锥形光纤和纳米制造的片上光机械器件之间实现高效光耦合的方法。通过使用定制的自动热拉光纤拉拔器,可以始终如一地生产预定直径的锥形光纤,该直径通常选择小于单模截止直径,为耦合提供充足的倏逝场。

将这种光纤连接到坚固的支架上,可以将其转移到特殊的耦合室中。在这些腔室中,光机械耦合在光接入真空环境中进行,并由高精度纳米定位平台介导。通过使用幅度敏感的“调谐到斜率”检测方案,已经证明了4 nrad/的角分辨率和2 fm/ 的位移转导。预计使用这种技术进行光机械耦合,我们将能够继续测量越来越敏感的设备,接近量子力学规定的测量极限。