文|近史演绎编辑|近史演绎

文|近史演绎编辑|近史演绎先进高强度钢在汽车行业的应用可以显著减轻车辆重量并提高燃油经济性。与第一代相比圣世代和第三代先进高强度钢,第三代先进高强度钢具有更好的高强度和优越的延展性组合;因此,它们越来越受到钢铁和汽车行业的兴趣。中锰TRIP钢通常含有约1至5重量的pct Mn,被认为是Gen.12 AHSS最有希望的候选者之一。

它们具有铁素体和残余奥氏体的双相微观结构;后者通常在3至20 pct的范围内由于所谓的转变诱导塑性效应,强度和延展性都可以得到改善,这是由于在拉伸变形过程中残余奥氏体转变为马氏体而产生的。据报道,许多开发的中锰钢的强度和延展性乘积可以超过5,30 MPa pct。

中锰TRIP钢的可焊性在用于商业应用之前必须进行评估。特别是,焊缝的机械性能在碰撞性能中起着至关重要的作用。实验程序:我们所研究的中锰TRIP钢是1.4毫米厚的Fe-7.14Mn-0.14C钢,没有涂层,其确切的化学成分和机械性能列于表中。

此外,一些焊接装置中还采用了无间隙钢垫片,以提高可焊性。接收钢的显微组织是层状铁素体,超细奥氏体和一些渗碳体的混合物,如传统的RSW装置没有垫片,在Faying 界面处具有0.8 mm厚的无涂层IF钢垫片的焊接装置和在电极上有两个IF垫片的焊接装置分别显示在图(a)、(b)和(c)中。它们都是为了评估所研究钢的可焊性而实施的。

使用中频直流电阻焊机WT6000进行RSW实验。图中的焊接时间表用于所有三种焊接设置。使用直径为16毫米的圆顶电极,其直径为7.0毫米的扁平尖端,由Cu-0.2Zr合金制成。根据ANSI/AWS/SAE/D8.9-97标准,进行了拉伸剪切和交叉拉伸试验,以评估点焊的力学行为。根据通用电机制造工程标准,拉伸剪切和交叉张力试样的尺寸如图所示。

使用英斯特朗 2 试验机以 5982 mm/min 的十字头速度进行拉伸剪切和交叉拉伸测试。每种条件至少测试三个重复。失效后,通过扫描电子显微镜检查断裂表面。对焊缝进行切片、研磨、抛光和蚀刻,并在光学显微镜和带有安装能量色散光谱仪的 SEM 下进行微观结构检查。从焊缝横截面图上的至少三次复制中测量了金块的平均尺寸。使用电子探针微量分析仪检查元素富集和分布。在2 g负载和500秒停留时间下测量维氏显微硬度。

焊缝的形貌和微观结构

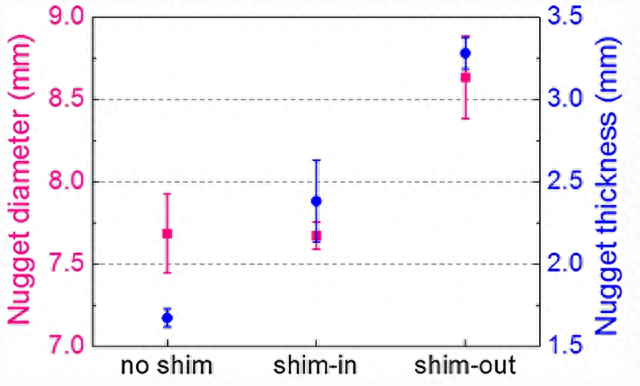

焊缝的形貌和微观结构在三种焊接设置中获得的焊缝表面质量和掘金形状如图所示。在无垫片设置中观察到飞溅和开裂。相比之下,垫片设置在表面上产生的排出量最大,孔隙率最大,开裂最严重,而垫片设置导致最大的块和最佳的表面质量。匀场设置中测量的金块直径和厚度最大,匀场金块的直径最小,而无匀场金块的厚度最小。

可以看出,在匀场设置的情况下,FZ的Mn含量略低于HAZ,但在匀场设置中最低,后者显然归因于整个IF钢垫片对Mn含量的稀释做出了贡献。可以推断,由于中频钢垫片的C含量超低,垫片和匀片设置的FZ中的C含量也应降低,这可能导致熔合区的微观结构变化。图8显示了三种设置中FZ的微观结构。它们主要由马氏体和一小部分奥氏体组成。因此,在三种设置中,FZ的微观结构实际上不会随着C和Mn含量的不同而变化。

焊缝中的维氏显微硬度曲线在三种设置中具有相似的分布。HAZs的显微硬度在所有三种设置中都相似,并且远高于FZs;此外,匀场设置的FZ中的显微硬度最低。因为HAZ的硬度实际上是由中等Mn钢中形成的马氏体决定的,因此它们在三种设置中相似;FZ的硬度由不同成分形成的马氏体决定,后者取决于焊接过程中IF和中锰钢熔体的混合程度。

显然,垫片设置产生了IF钢垫片的完全熔化,然后其熔体与7Mn钢熔体合并,由于稀释度最强,导致C和Mn含量最低;随后,在该焊接设置中实现了FZ中最低的显微硬度,如图所示。

图片显示了三种焊接装置在拉伸剪切(TS)和交叉张力(CT)测试期间的载荷-位移曲线。显然,在TS和CT测试中,传统的无垫片设置产生了最低的峰值载荷和延伸值,而垫片设置则产生了最佳的机械性能。此外,与无匀场设置相比,匀场设置产生的 TS 更低,但 CT 峰值负荷更高。

以便进行比较。在 TS 测试中,匀场、无匀场和匀场设置对应于 TS 峰值负载 23、16 和 12 kN,能量吸收值为 39、14 和 11 J,即匀场设置产生的 TS 机械性能最佳,但匀场设置最差。在CT测试中,匀场、无匀场和匀场设置对应于7、2和3 kN的峰值负载以及能量吸收值分别为56、3和7 J;在这种情况下,垫片焊接设置再次产生了最佳的机械性能,但无垫片的机械性能最差。

此外,延展性比,定义为CT峰值载荷与TS峰值载荷的比值和接头延展性的指示,9种设置的延性比比较不仅证实了垫片设置确实产生了最佳的接头,而且还表明垫片设置应比无垫片设置产生更好的接头延展性,这与CT测试结果一致。后者应归因于垫片设置FZ中的最低硬度,这是由于整个IF钢垫片合并到<>Mn钢中而导致最低的C和Mn含量。

断裂模式:在没有垫片设置的情况下,观察到界面断裂(IF),实际上包括晶间和跨晶脆性断裂,凹陷状延性断裂,树枝状断裂和收缩引起的空隙,后者对点焊的破坏强度有相当大的影响。在垫片设置的情况下,我们观察到拉出断裂,它是晶间脆性和相当一部分跨晶延性断裂的混合物。由于后者比脆性断裂消耗更多的变形能量,PF模式通常表现出更好的机械性能。

在三种焊接设置中,焊条之间实际上堆叠了不同种类和数量的钢板:无垫片设置中只有两块 7Mn 钢板,垫片一中只有两块 7Mn 钢板加一块 IF 钢板和两块 7Mn 钢板加上两个 IF 钢垫片在匀场中,由于它们产生了不同的金块尺寸和截然不同的焊缝表面,因此这些应该与三种设置中电极之间所有材料的不同热物理性质有关,总结了7Mn和IF钢的电阻率、导热系数、热膨胀系数、固相线温度和比热。

与7Mn钢相比,IF钢垫片具有更低的电阻率和更高的导热性,这意味着其中产生的热量更少,热量可以从它更快地散发到水冷电极。此外,IF和7Mn钢的比热相似,这意味着输入到它们的相同热量应该导致相似的温升。

在垫片设置中,焊缝表面的温度应在三种设置中最低,因为由于其较高的导热性,热量可以从IF钢垫片更快地散发到水冷电极,并且由于其较低的电力,产生的热量更少;此外,IF钢的固相线温度比73Mn钢高约7°C。

所有这些因素导致垫片设置中焊缝表面的温度远低于固相线温度,即焊接过程中可能存在具有足够强度的固态IF钢垫片,从而防止液体排出。此外,7Mn钢板外的IF钢垫片延展性更强,因为它们在快速冷却后仍然是铁素体,可以容纳更多的热应力引起的应变;此外,它们充当额外的热障,导致7Mn钢板的冷却速率降低,然后降低热应力。

两者都可能导致在垫片设置中未观察到开裂。相比之下,焊缝表面上的7Mn钢在无垫片和垫片设置中刚刚在快速冷却过程中转变为Briite马氏体;在这些情况下,电极直接施加在马氏体上的应力与热应力一起很容易导致焊缝表面开裂。

在三种设置中,垫片设置导致最大的金块尺寸,因为热量,包括两个Q1和 Q2在中,最大,电极之间的堆叠片最厚。热量实际上是由两个IF钢垫片,两个7Mn钢板产生的,特别是三个界面作为相对较高的电阻,包括两个IF/7Mn钢界面和一个7Mn/7Mn钢界面。

相比之下,垫片设置中产生的热量来自两块 7Mn 钢板、一块 IF 钢垫片和两个 IF/7Mn 钢接口;无垫片设置产生的热量仅来自两块7Mn钢板和一个7Mn/7Mn界面,这是其中最小的。此外,焊条之间堆叠的钢板的总厚度在无垫片设置中最小,在垫片设置中最大,焊接过程中形成的焊块厚度在前一种情况下最小,在后者情况下最大是合乎逻辑的,

本文采用无垫片、法映界面处的IF钢垫片和电极垫片7种电阻点焊装置研究了Fe-0Mn-14.<>C中锰钢的可焊性。通过拉伸剪切、交叉张力和显微硬度试验评价了不同位置IF钢垫片对焊缝力学性能的影响,并通过焊缝形貌和微观结构进行了分析。可以得出以下结论:

无垫片和填缝焊接设置均在焊缝表面产生排出和开裂,而垫片设置导致无排出和良好的表面质量,因为IF钢垫片在焊接过程中可以保持其固态和一定的强度,因为它比中等Mn钢具有更高的固相线温度和更好的导热性。

与无垫片设置相比,我们发明的垫片焊接设置显著改善了中锰钢RSW的整体机械性能,包括峰值载荷,延伸,能量吸收和延展性比。特别是,这导致TS峰值负荷增加了50 pct,CT峰值负荷增加了<>倍。这种显著的改善主要归功于在这种设置中实现的更大的金块,这导致了拉出断裂。

与无垫片设置相比,填缝焊设置没有改善中锰钢焊缝的拉伸剪切峰值载荷和能量吸收,这超出了我们的预期。这可能是因为所研究的中锰钢的Mn含量比传统的低合金马氏体钢高得多,因此FZ中的微观组织仍然是脆性马氏体相。

由于在后一种情况下形成的焊块要大得多,焊缝的破坏模式从无垫片焊接装置中的界面断裂转变为垫片设置中所需的掘金拉出断裂。这是因为由于电阻率更高,会产生更多的热量,并且在垫片设置中的焊接过程中涉及更多的材料熔化,以供给更大的金块。