在注塑模具制造领域,市场竞争日益激烈,如何在保证产品质量的同时提高生产效率、降低成本,成为企业亟待解决的难题。一种全新的策略 ——3D 打印与牛角进胶技术的应用,正为行业带来新的发展思路。

传统注塑模具制造工艺存在诸多痛点。在设计环节,受限于传统加工方式,模具结构设计难以突破常规,尤其是对于复杂的流道和进胶系统,设计方案往往较为保守。制造过程中,工序繁琐,涉及多道机械加工流程,不仅耗费大量时间,还容易因人为操作或设备精度问题产生误差,导致模具质量不稳定。 3D 打印与牛角进胶技术的结合,巧妙地化解了这些难题。在设计阶段,3D 打印凭借数字化设计优势,赋予工程师更大的设计自由度。

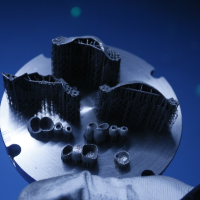

通过专业建模软件,能够轻松构建复杂的流道和进胶结构,利用模拟分析功能,对不同的设计方案进行优化,确保胶料在注塑过程中均匀、顺畅地填充模具型腔。例如,在制造汽车零部件注塑模具时,通过 3D 打印设计的牛角进胶系统,能够根据零部件的形状和功能需求,精准规划胶料流动路径,减少产品的气泡、缩痕等缺陷,提升产品质量。

从制造流程来看,3D 打印采用增材制造原理,无需复杂的工装夹具和冗长的机械加工工序,大大缩短了模具制造周期。以往制造一套复杂的注塑模具可能需要数周时间,现在借助 3D 打印与牛角进胶技术的融合,短短几天即可完成,快速响应市场需求,为企业赢得先机。 成本控制方面,3D 打印按需制造的特性减少了原材料浪费,且无需投入大量资金购置传统加工设备,降低了前期成本。同时,由于模具质量提升,次品率降低,后续的生产和维护成本也显著下降。

3D 打印与牛角进胶技术的应用,为注塑模具制造提供了全新的策略。这种创新的组合不仅提升了模具的设计水平和制造质量,还在生产效率和成本控制上展现出巨大优势。随着技术的不断发展和完善,相信这一策略将在注塑模具制造领域得到更广泛的应用,推动整个行业迈向新的发展高度。