80年代的日本人也说过类似的话:日本之后,再无工业化。

他们的理由很简单:随着电气化革命的完成,工业加工水平空前强大,但自动控制技术受限于逻辑电路的复杂度,无法实现完全的自动化,最核心的零件加工和组装过程还是要工人来完成。工人的技能就决定了一个国家工业产品的上限,能提供多少高水平的工人则决定了这个国家的产能。

日本的高中教育在昭和年代就已经普及了,而中国现在能上高中的小孩不到一半。

日本工厂里,新入职的工人要跟着师傅学徒5年,然后再由师傅带着做5年,10年后才能勉强独立操作,15年才能独当一面。这个培养过程,这个职业稳定性,当时的美国工人做不到,2020年的中国工人也做不到。

富士康的新工人培训3天就去生产最新的手机了,10年?你开什么国际玩笑?

众所周知,过去的日企招人根本不看专业,西方文学系的毕业生招来安排去开发计算机硬件,没摸过计算机不怕,入职后先来一年高强度培训。这就是来自机电时代的经验,甭管你是大学生还是高中生,到了生产一线都一样,最重要的是经验和手感。

日本光学领域有一个顶尖的小企业叫三鹰光器,他们招人不限学历(其实也限制,要初中以上),应聘者要当场做一个航模飞机出来,飞机飞得远,才能进入笔试环节。最离谱的是,这家公司有规定,普通员工不能用计算机,制图必须用手画,有了十几年工作经验的课长以上干部才允许用CAD制图。

“什么都依赖计算机,哪天计算机都坏了,你难道不干活了?”这可不是计算机还很昂贵的70年代,这已经是21世纪了!

这就是为什么,当年以丰田为代表的日企非常抗拒在中国建厂,因为中国哪怕再发展50年,劳动者素质都不可能达到70年代日本工人的水平。

赔钱还是次要的,砸了日本产品的牌子那就是双输。

那为什么日本人的预言落空了呢?因为美国人发明了一个东西,叫计算机,而且还把这东西普及了。

现在的生产线最关键的环节都是机器自动完成,人类工人只是给机器打下手而已。科技的发展使得工业不需要日本那样的高素质工人了。

如果对日本工业技术感兴趣的话,我推荐一本书,《东边的太阳就要落山了》,作者俞天任,里面对日本制造业模式的优势和问题有细致入微的分析。

我发现知乎网友对前计算机时代的生产方式缺乏概念。工科的人好一点,至少上过金工实习,知道当年的切削加工是怎么操作的。

像IPHONE铝壳这样有复杂弧度的零件,非15年经验技工无法上手,哪怕技工有15年经验,生产出来的零件精度也完全没法用。

想要在60年代维持现在的精度,根本就不可能量产。

肯定有人要说了,又不是只能手动,计算机普及以前早就有自控机床了。在他们脑海里,“非自动”数控机床的界面是这样的:

然而这个界面是00年代计算机白菜化后才有的。

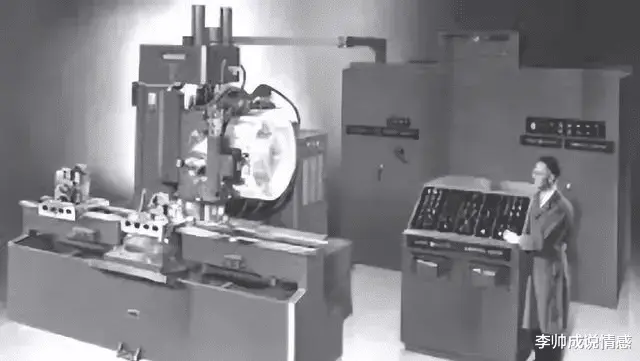

80年代的数控机床要输入参数,只能用这样的操作界面。你用这种界面调参数生产一个零件,你要调几个月?

这还只是最简单的操作界面,根本不涉及到生产流程。

像现代工业这样,软件设计完模型,直接输入到生产线上,微调几个参数就能正式生产,当年的人做梦都想不到。

这是当年的数控机床,根本就没有普及的可能。

说生产设备可能太抽象了,直接上产品吧。

这是1980年代末日本顶级电子工厂生产的主板。是不是觉得飞线很扎眼?当年飞线是必须的,因为没有EDA软件(PORTEL是80年代末才发明的),手画PCB,改着改着就乱了,飞线是最可靠,生产性最高的。

这是2010年代末的主板,高下立现。

而且生产这玩意的工人是初中肄业,只培训了3天。

你猜猜现在如火如荼的AI技术是准备埋谁呢?