从生产模式的变革来看,传统家电模具制造长期以来形成了以大规模生产和标准化模具为核心的模式。这种模式虽在一定时期内满足了市场的基本需求,但在面对消费者日益多样化、个性化的需求时,却显得力不从心。其生产流程复杂、周期漫长,且模具一旦确定便难以更改,无法快速响应市场的变化。而 3D 打印技术的横空出世,彻底打破了这一局面。它以数字化模型为基础,通过逐层堆积材料的方式进行生产,具有高度的灵活性和适应性。如今,消费者能够充分发挥自己的创意和想象力,根据个人喜好定制独特的家电外观。无论是别具一格的造型、色彩斑斓的图案,还是个性化的功能设计,都可以通过 3D 打印技术得以实现。企业只需获取消费者的定制需求,将相关数据输入 3D 打印设备,即可快速制造出相应的模具,实现小批量、个性化生产。这一模式的转变,不仅极大地满足了消费者的个性化需求,还为企业开拓了更为广阔的市场空间,使企业能够在激烈的市场竞争中脱颖而出。

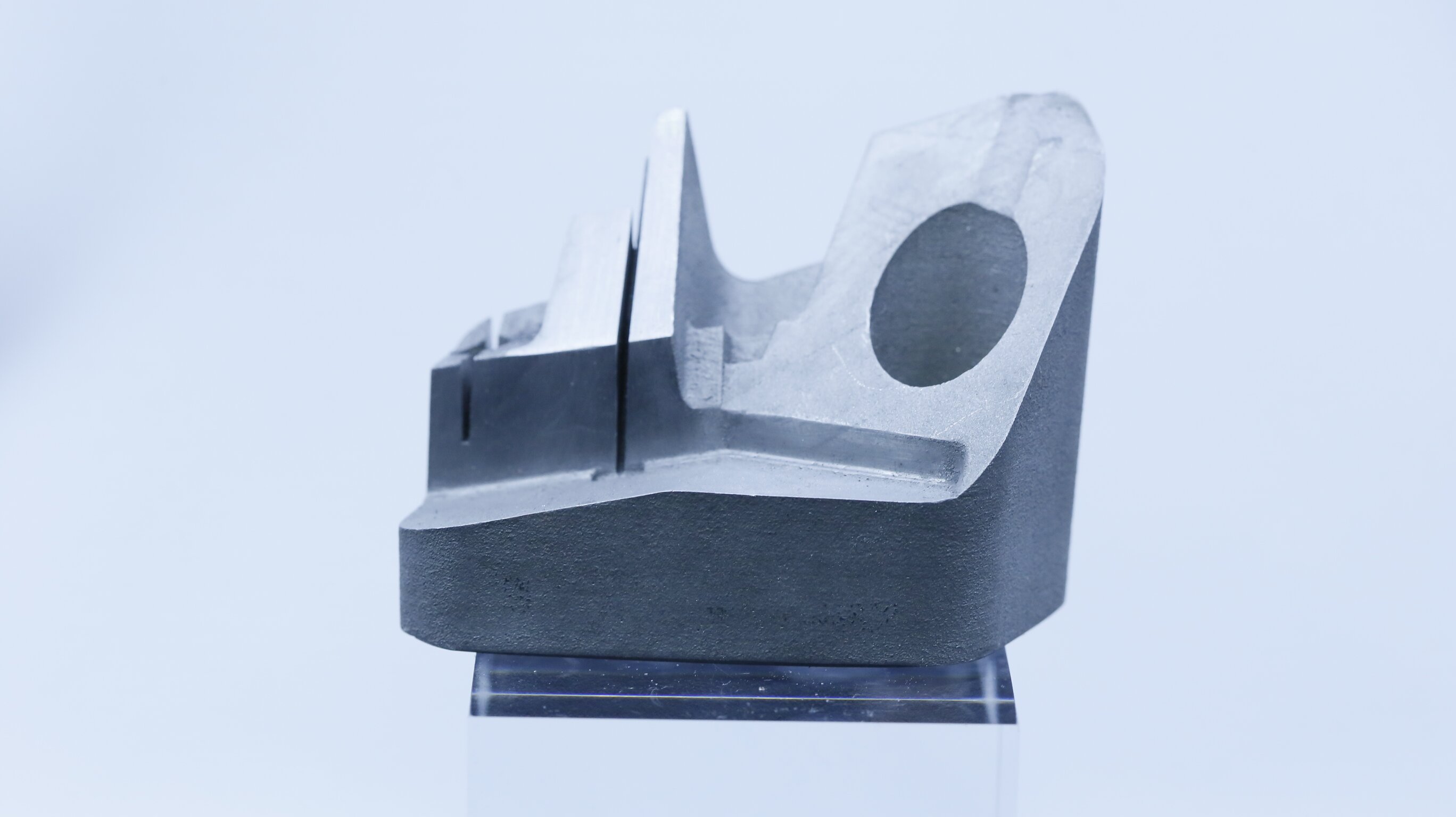

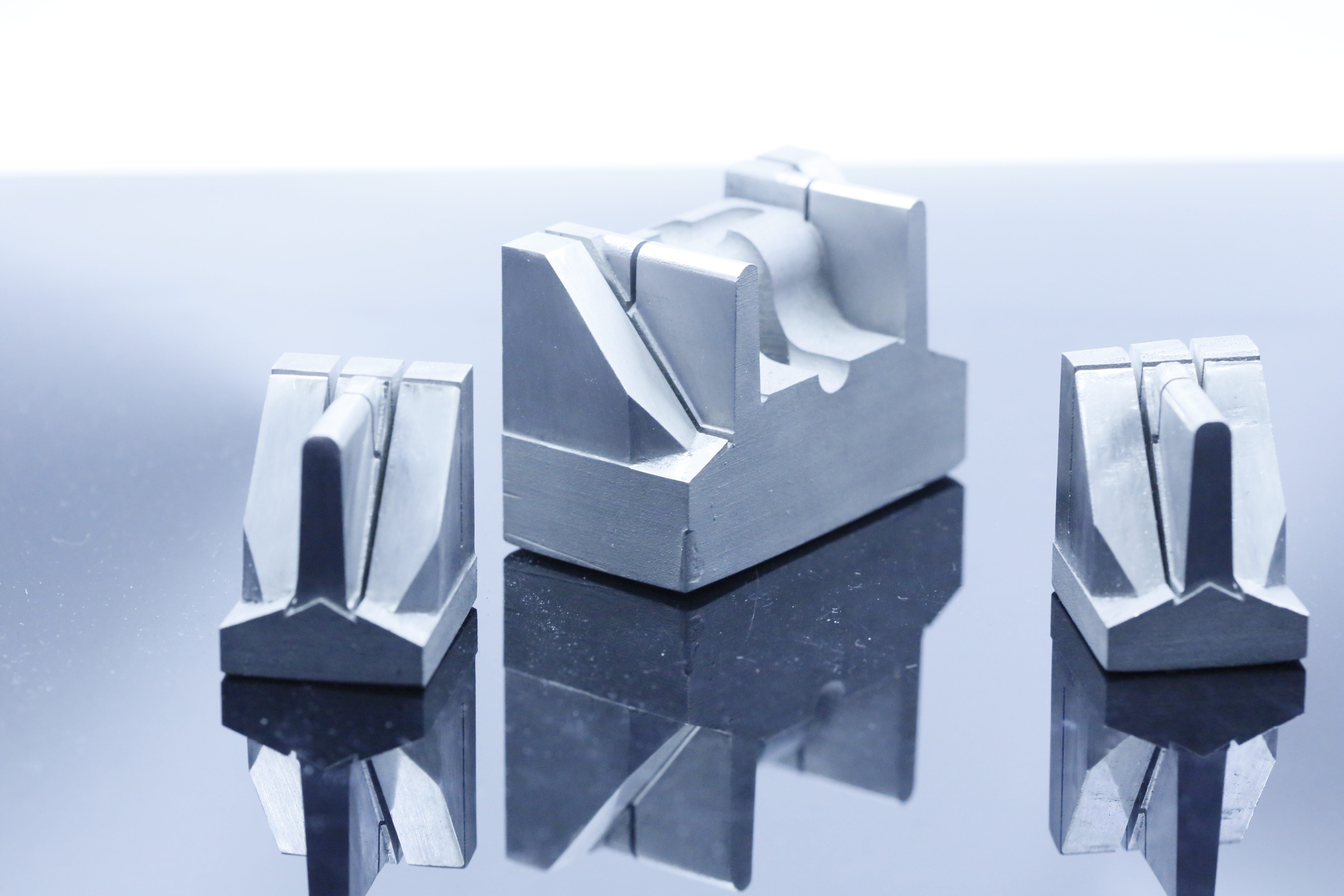

在产品创新领域,3D 打印技术无疑是推动家电模具设计创新的强大引擎。传统制造工艺受限于技术原理和加工手段,对于复杂的几何形状和内部结构往往难以实现,这在很大程度上限制了家电产品的功能创新。而 3D 打印技术凭借其独特的制造方式,能够轻松应对各种复杂的设计要求。设计师们可以突破传统思维的束缚,大胆构思,设计出具有独特内部结构和复杂几何形状的家电模具。例如,一些具有特殊散热结构的家电模具,通过 3D 打印技术可以精确控制散热通道的形状、尺寸和布局,使空气能够更有效地流通,从而显著提高家电的散热效率,降低设备运行温度,延长家电的使用寿命。这种创新的模具设计不仅提升了家电产品的性能和品质,还为家电产品的差异化竞争提供了有力支持,推动了家电行业的技术进步和产品升级。

产业链协同方面,3D 打印技术的应用也带来了深刻的变化。在传统的家电制造产业链中,各环节之间相对独立,信息流通不畅,协同效率较低。而 3D 打印技术的出现,促使家电制造企业与材料供应商、软件开发商等产业链上下游企业紧密合作,形成了一个有机的整体。材料供应商需要不断研发和提供适合 3D 打印的新型材料,以满足不同模具制造的需求;软件开发商则要开发更加先进的设计软件和控制软件,提高 3D 打印的精度和效率。家电制造企业在这个过程中,能够及时获取最新的技术和材料信息,将其应用于产品研发和生产中。各环节之间的信息流通更加顺畅,沟通成本降低,研发周期缩短,产品能够更快地推向市场,提高了企业的市场竞争力和响应速度。

家电模具制造行业与 3D 打印技术的深度融合,正引领着整个产业朝着更加创新、高效和个性化的方向发展。在未来,随着 3D 打印技术的不断进步和完善,以及与其他新兴技术的进一步融合,家电模具制造产业必将迎来更多的机遇和挑战,为人们的生活带来更多高品质、个性化的家电产品。