在牛角进胶注塑模具生产中,产品质量稳定性至关重要,3D 打印技术为此带来显著助力。

实现精准模具制造。传统模具制造工艺存在公差累积问题,影响模具精度,进而导致注塑产品质量波动。3D 打印基于数字化模型,能精确控制每一层材料的堆积,制造出高精度模具。

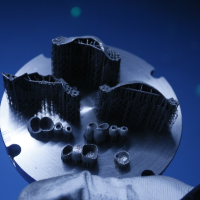

尤其是复杂的牛角进胶结构,3D 打印可确保进胶口尺寸、形状的准确性,使胶料均匀注入型腔,减少产品因进胶不均产生的缺陷,如气泡、缺料等,保障产品质量稳定。 优化注塑工艺参数。

3D 打印过程中,传感器实时采集数据,如温度、压力、打印速度等。通过分析这些数据,企业可以深入了解模具在不同工况下的性能表现,从而优化注塑工艺参数。

例如,依据 3D 打印模具的散热特性,精准调整冷却时间和温度,避免产品因冷却不当而变形,提高产品尺寸精度和质量稳定性。 快速修复与改进模具。当模具出现磨损或损坏,利用 3D 打印可快速制造替换部件,恢复模具性能。

同时,根据产品质量反馈,企业能及时对模具进行改进设计,并通过 3D 打印快速验证,不断完善模具,持续提升产品质量稳定性,满足市场对高品质注塑产品的需求。