在减速机制造的精密工艺中,齿轮作为核心传动部件,其生产过程中的尺寸精度控制是至关重要的。今天,我们将聚焦于齿轮生产中线性尺寸及倒角处理的精度控制,通过解析一张关键的技术表格——表1-18与表1-19,来深入了解这一关键环节。

线性尺寸的极限偏差控制

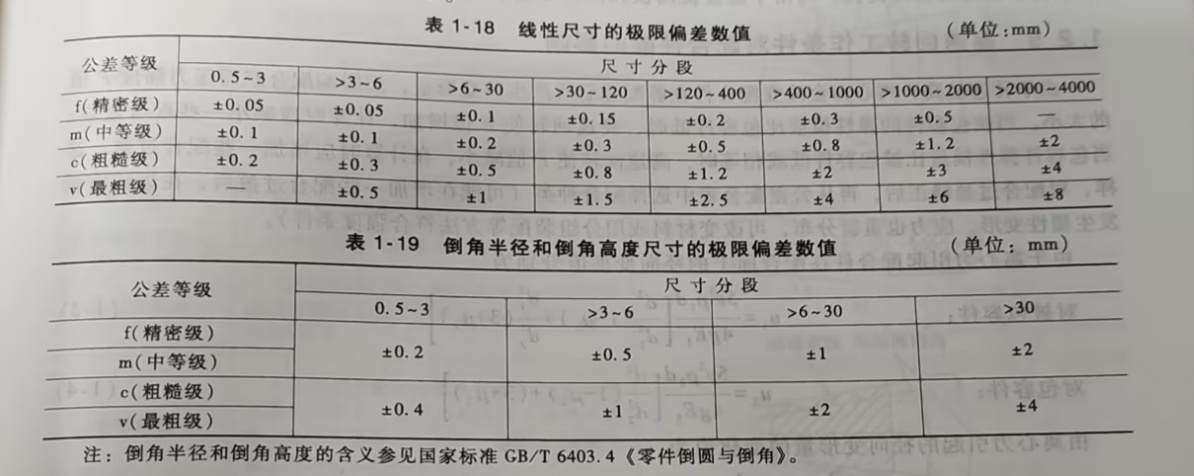

首先,我们来看表1-18,该表详细列出了不同尺寸分段下,针对四种不同公差等级(f精密级、m中等级、c粗糙级、v最粗级)的线性尺寸极限偏差数值。这些数值直接关联到齿轮制造中关键尺寸的控制精度,对齿轮的啮合性能、传动效率及使用寿命有着决定性影响。

从表中可以看出,随着尺寸范围的增大,同一公差等级下的极限偏差值也相应增大,这符合机械加工中“大尺寸难加工,精度易损失”的一般规律。同时,不同公差等级之间的极限偏差差异显著,这为企业根据产品性能需求选择合适的加工精度提供了重要参考。

特别值得注意的是,该表还特别标注了测量值的允许误差范围,并与国家标准GB/T 6403.4《零件图则与制图》的规定相符,确保了齿轮生产过程中的尺寸控制有法可依、有据可循。

倒角处理的精度控制

再来看表1-19,该表专注于倒角半径和倒角高度尺寸的极限偏差数值。倒角处理在齿轮制造中同样不可忽视,它不仅能有效减少应力集中,提高零件的疲劳强度,还能在一定程度上改善产品的外观质量。

表1-19同样列出了四种公差等级下的倒角尺寸极限偏差,并针对不同尺寸分段给出了具体数值。通过对比不同公差等级下的偏差值,我们可以看出,精密级(f级)的倒角尺寸控制最为严格,而最粗级(v级)则相对宽松。这为企业根据实际需求选择合适的倒角处理精度提供了指导。

齿轮生产的精度控制对于减速机的作用主要体现在以下几个方面:

1.提高传动效率:齿轮的精度直接影响到减速机的传动效率。当齿轮的线性尺寸和倒角等关键参数的控制精度提高时,齿轮的啮合更加精确,减少了因啮合不良而产生的能量损失,从而提高了整个减速机的传动效率。

2.增强耐用性和可靠性:高精度的齿轮生产能够减少因尺寸偏差或形状误差导致的应力集中和磨损问题。这些因素是导致减速机故障和寿命缩短的主要原因之一。通过严格控制齿轮的制造精度,可以显著提升减速机的耐用性和可靠性,延长其使用寿命。

3.降低噪音和振动:齿轮的精度还会影响到减速机的噪音和振动水平。高精度齿轮的啮合更加平稳,减少了因啮合冲击而产生的噪音和振动。这不仅改善了减速机的工作环境,还减少了因振动对周围设备和结构的影响。

4.提升整体性能:减速机作为机械设备中的重要传动部件,其性能直接影响到整个设备的工作效果。通过增加齿轮生产的精度控制,可以全面提升减速机的各项性能指标,如传动比稳定性、启动平稳性、承载能力等,从而提升整个设备的运行效率和稳定性。

5.满足高精度应用需求:在一些对精度要求极高的应用场合(如精密机床、航空航天等领域),减速机的性能直接关系到整个系统的精度和稳定性。通过提高齿轮生产的精度控制水平,可以满足这些高精度应用的需求,推动相关行业的发展和进步。

减速机生产中齿轮的制造是一个复杂而精细的过程,其中线性尺寸和倒角处理的精度控制尤为关键。通过解析表1-18和表1-19,我们不仅了解了不同公差等级下线性尺寸和倒角尺寸的极限偏差数值,还深刻认识到这些数值背后的工艺要求和质量控制标准。这为企业提升齿轮制造水平、优化产品设计提供了有力支持。未来,随着制造技术的不断进步和标准化工作的深入推进,相信减速机齿轮的制造精度将会得到进一步提升。