线路板制造堪称一门复杂且综合性极强的工艺,其生产流程涵盖众多精细工序,从线路设计、板材加工到元件安装,每一步都不容有失。但这一行业也背负着高污染、高用水的沉重负担。在生产过程中,大量含有重金属的废水与有机废水随之产生,如络合金属废水、含氰废水、油墨废水以及酸碱性蚀刻废水等,这些废水若未经妥善处理直接排放,将对环境造成不可估量的危害。

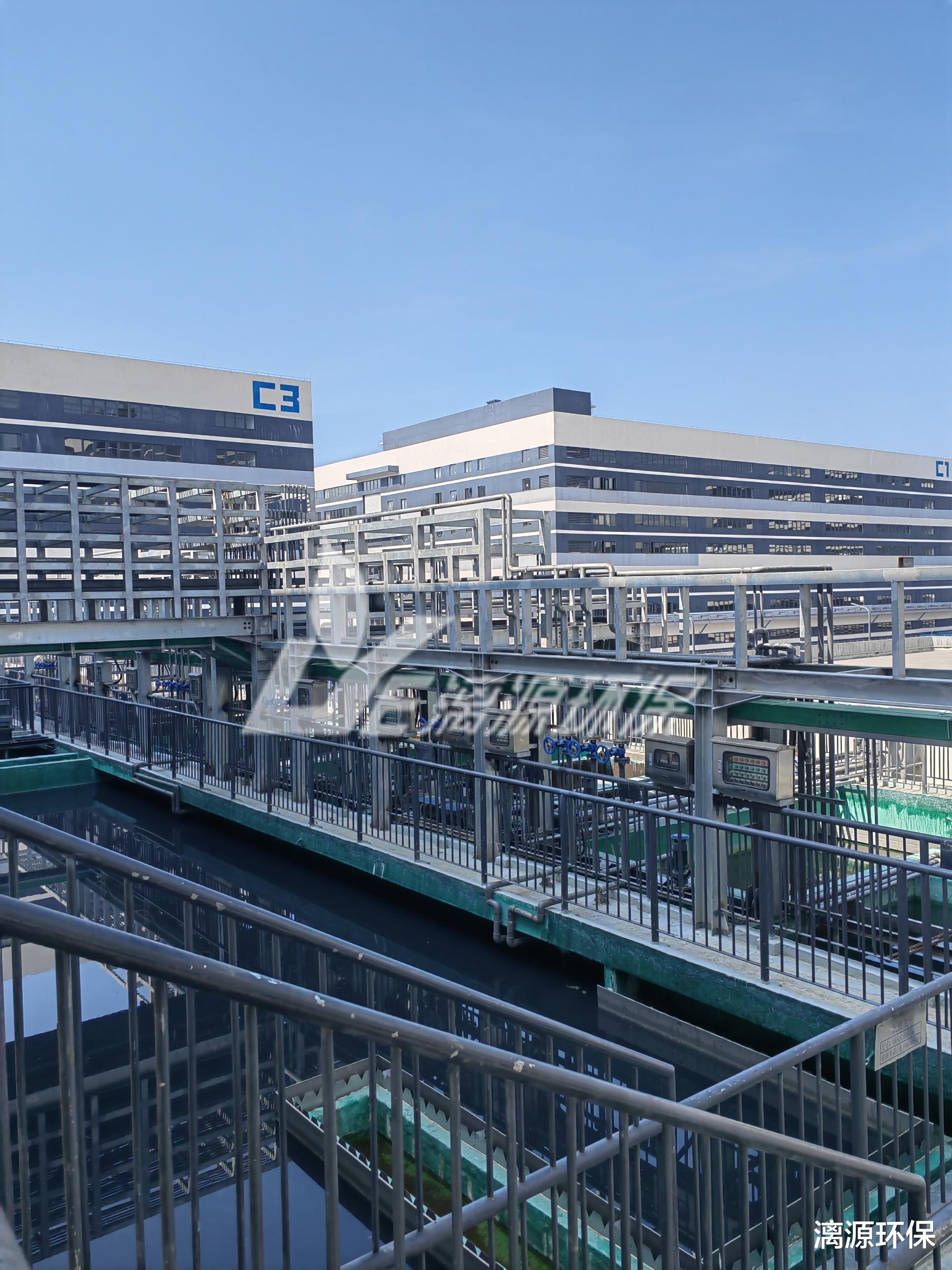

当众多线路板加工企业汇聚于产业园,每日排放的废水量十分惊人。以苏州某线路板产业园为例,其每日设计废水量高达 8000m³,如此庞大的废水处理需求,无疑是对环保技术的重大考验。由于各企业的生产工艺和原料使用有所不同,导致废水水质千差万别,这就使得处理难度和方法必须 “因材施教”。在处理时,对不同水质的废水进行精准分类,并运用科学高效的处理方法,成为了废水处理的关键所在。

络合废水可谓是废水处理中的一块 “硬骨头”,它不仅含有化学需氧量(COD),还裹挟着重金属以及以络合态存在的重金属污染物,例如棘手的络合铜。常规的化学沉淀法在它面前往往无能为力,因为络合剂紧紧 “抱住” 金属离子,使其难以形成沉淀。

因此,首要任务是将络合物中的金属离子 “解放” 出来。在破络反应池中,专业人员添加特制的药剂,这些药剂如同拥有神奇魔力的 “钥匙”,能够精准地打开金属离子与络合剂之间的 “锁”,让金属离子游离于水中。紧接着,废水流入 pH 调节池,通过调整 pH 值,营造出适宜沉淀的化学环境。随后,在混凝反应池中加入混凝剂,混凝剂如同 “胶水”,促使金属离子与氢氧根等物质结合,形成沉淀。最后,在沉淀池中,沉淀物质逐渐下沉,实现了固液的有效分离,从而成功去除重金属污染物。

高浓度有机废水处理高浓度有机废水大多源自油墨废水,其主要成分是含羟基的树脂,化学需氧量(COD)浓度极高。这类废水的污染物具有独特的化学性质,易溶于碱,却不溶于酸。基于此特性,在酸化池中加入适量的酸,调节废水的 pH 值,进行酸化处理。

这一操作就像给废水施了一个 “魔法”,使得大量有机物从水中析出,漂浮在水面上,仿佛一层 “油膜”。随后,废水进入 pH 回调池,将 pH 值调回合适的范围,为后续处理做准备。在混凝反应池中,投入混凝剂,让油墨和悬浮物相互凝聚,形成较大的颗粒。最后,通过压滤机的强大压力,实现固液分离,将污染物从废水中彻底去除,让废水得到净化。

含氰废水可谓是 “毒性十足”,其中不仅含有机物,还包含重金属与氰的络合物。为了去除氰污染物,业内常用氯化处理法、电解处理法以及臭氧处理法,而氯化处理法凭借其高效、经济的优势,成为了应用最为广泛的选择。

在含氰废水池中,废水首先流入一级破氰池,在这里,工作人员投加氯系氧化剂,将氰氧化成氰酸,这一步就像是给氰污染物 “卸去了一半的毒性”。接着,废水进入二级破氰池,再次投加氧化剂,将氰酸盐进一步氧化分解为二氧化碳和氮气,这两种物质都是对环境无害的气体,从而彻底实现了废水的净化。

综合废水处理流入综合废水预处理系统的废水,虽然种类繁杂,但浓度相对较低。针对这一特点,采用混凝沉淀法便能取得良好的预处理效果。在反应池中,只需投入适量的混凝剂,混凝剂迅速发挥作用,使微小颗粒和胶体相互聚集,形成大颗粒沉淀。随后,通过沉淀工艺,这些沉淀物质逐渐下沉,实现了固液的有效分离,为后续的深度处理奠定了基础。

在整个线路板产业园废水处理的漫长流程中,预处理阶段主要依赖化学处理法,通过精准投加各类药剂,将有机物、氰污染物、重金属污染物等逐一去除。而在预处理之后,还有生化处理系统,它采用厌氧与好氧相结合的方式,如同两位默契的 “环保卫士”,携手去除废水中的有机物、氨氮等污染物。

此外,深度处理系统进一步对废水进行净化,确保水质达到更高标准。回用系统则是整个处理流程的 “点睛之笔”,它利用先进的膜处理技术,如砂滤、超滤、RO 反渗透等,将废水处理至可以回用的标准,重新回用于生产过程。这不仅大大减少了废水的排放量,还极大地提高了水资源的利用率,为企业节约了成本,更为环保事业做出了积极贡献。