阳光透过实验室的窗户,照在一群紧张忙碌的研究人员身上。

桌子上摆满了各种仪器,一边讨论着,一边动手调整实验参数。

这是南京航空航天大学柔性成形技术与装备研究团队的日常,繁忙而充实。

每一个实验结果,都可能是未来科技的突破。

这一天,他们的实验室迎来了一场小小的争论——“搅拌摩擦沉积技术到底能不能彻底解决铝合金修复中的难点?

这并不是一次简单的学术讨论,因为在这个团队里,每一个争论都直接关系到研发进度和成果的应用。

面对各种极端工况下铝合金部件的磨损、冲击和腐蚀,传统的修复方法总显得有些力不从心。

这时,一个博士生勇敢地提出了不同的看法,他坚信通过改进的修复结构设计,界面阶梯化会带来更好的结果。

于是,这场实验就成为了新的突破点。

南京航空航天大学的柔性成形技术与装备研究团队,一直着眼于解决实际工程问题。

团队由经验丰富的教授和充满活力的年轻学者组成,他们共同努力,将理论与实践相结合,致力于材料修复的研究。

团队的研究方向不仅限于航空航天,还包括交通装备等多个领域。

大家的目标很明确:找到最经济有效的材料修复技术。

团队的带头人郭训忠教授,经常对学生们说:“科技不是高高在上的东西,它应该为我们解决生活中的实际问题。

”这样的研究理念,让他们的每一次进展都离应用更近了一步。

基于AFSD技术的铝合金修复实验几个月后,团队在基于搅拌摩擦沉积技术的铝合金修复实验中取得了令人振奋的成果。

通过细致的实验设计,研究人员设计并加工了各种阶梯状的修复结构,比如V形槽和U形槽,并结合自研的AFSD设备开展实验。

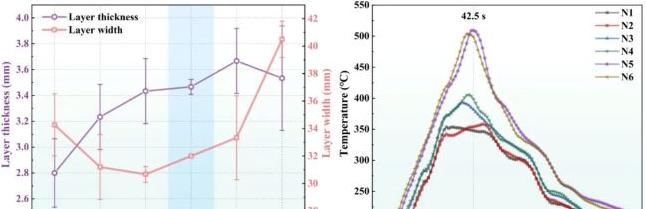

“这次我们在使用AFSD设备时,特别注重修复过程的各个参数调整,比如转速、进给速度和横向速度,”实验的主要负责人大胆说道。

通过这些调整,他们发现最理想的修复参数竟然是450 rpm的转速,128.3 mm/min的横移速率和51.3 mm/min的进给速率。

团队逐渐掌握了这些微妙的参数,进一步优化了整个修复过程。

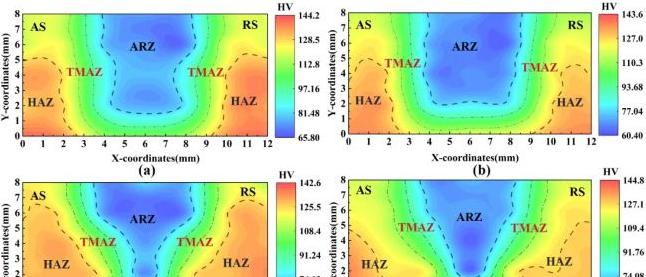

修复结构设计对性能的影响在实验期间,团队还进一步探究了不同修复结构设计对铝合金修复性能的影响。

结果显示,V形槽和阶梯V形槽在修复区的填充程度比U形槽要好,特别是阶梯V形槽的修复深度是最佳的。

为什么会有这样的结果呢?

原因在于这些阶梯状的设计可以增加接触面积,促进材料的混合和界面的结合。

“你知道吗?

”沈教授有一次在团队内部分享会上说道,“这些细小的设计细节,让我们的材料在修复过程中有了显著的提升。

”搅拌摩擦产生的热量促使材料内部产生应力,而这种应力再结合阶梯形结构,就大大提高了修复效果。

这是一种彻底改善界面结合质量的方法,得到了包括国家重大基础研究项目在内的多个科研基金的支持。

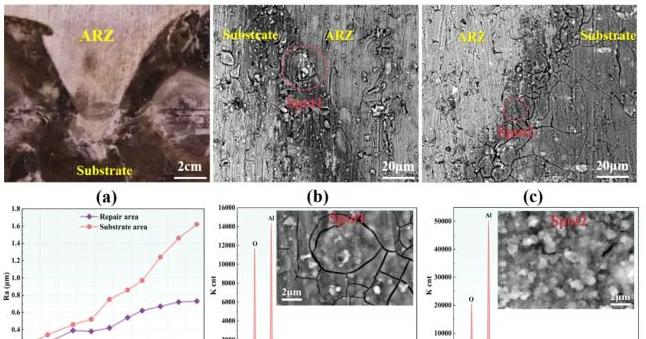

修复后微观组织和性能的变化实验后,通过显微镜观察,他们发现修复区域的晶粒被细化到3.07μm,比原始基体材料的细化程度高出93.9%。

这是一个令人惊喜的发现。

团队申请的用于描述修复区结构变化的显微钻石刀也证实了这一点。

更具体的说,在最佳参数下,修复后的损伤槽界面呈现锯齿状,前进侧有优于后退侧的结合质量。

在微观结构上,V形槽和阶梯V形槽的材料与基体混合得更为明显,实现了典型的冶金结合,这比单纯依赖热量来修复更加有效。

不仅如此,修复后的试样还经历了拉伸测试,中性盐雾测试等一系列性能测试,各项数据显示,修复区域的抗拉强度甚至超过了基体材料。

团队里的一位年轻博士生激动地说:“这种微观组织的变化以及性能的提升,简直就是对我们耐心和努力的最大回报。

南京航空航天大学柔性成形技术与装备研究团队的实验并不仅仅停留在实验室里,他们的研究成果还在多项国家重点项目中得到应用。

这个过程不仅对铝合金修复技术有了更加深入的理解,也对传统的修复方法提出了挑战。

团队的研究成果在学术界引起关注,多篇论文发表于《Journal of Materials Processing Technology》等权威期刊。

值得一提的是,研究论文不只是堆砌数据与公式,更重要的是从他们的研究中可以看出,对每一个细节的精准把握和对最终应用场景的深刻理解。

“课题研究的终极目标,是让我们的日常生活变得更加美好。

”这是沈教授的心声,也是整个团队的使命。

未来展望尽管当前的研究已经取得了许多令人瞩目的成果,南京航空航天大学的研究团队并没有停下脚步。

他们始终相信,通过不断结合新技术和新理念,未来一定能找到更加优化和高效的材料修复方法。

他们的研究不仅在技术层面具有重要意义,更在实际应用中展现出无尽的潜力。

结尾,沈教授在一次分享会上感叹道:“科技进步的道路虽然漫长而复杂,但只要我们肯花时间去思考,去实践,一定能够找到最解决问题的方法。”

在平和的讨论声中,我们不难看出,他们每一个实验和研究都充满了对未来的期望。

他们的努力也告诉我们,科技不仅是实验室里的高深莫测,还应该在每一项实际应用中找到自己的价值。

这正是科学的魅力所在。