在汽车制造厂的车间里,一块平滑的金属板被压机卷动着。

在这个过程中,它有可能会发生微小但关键的变化,即回弹。

想象一下,一个看似不起眼的细节,却能直接影响到整车的装配和安全。

如何精确地控制这种回弹,成为了众多汽车制造商的一大挑战。

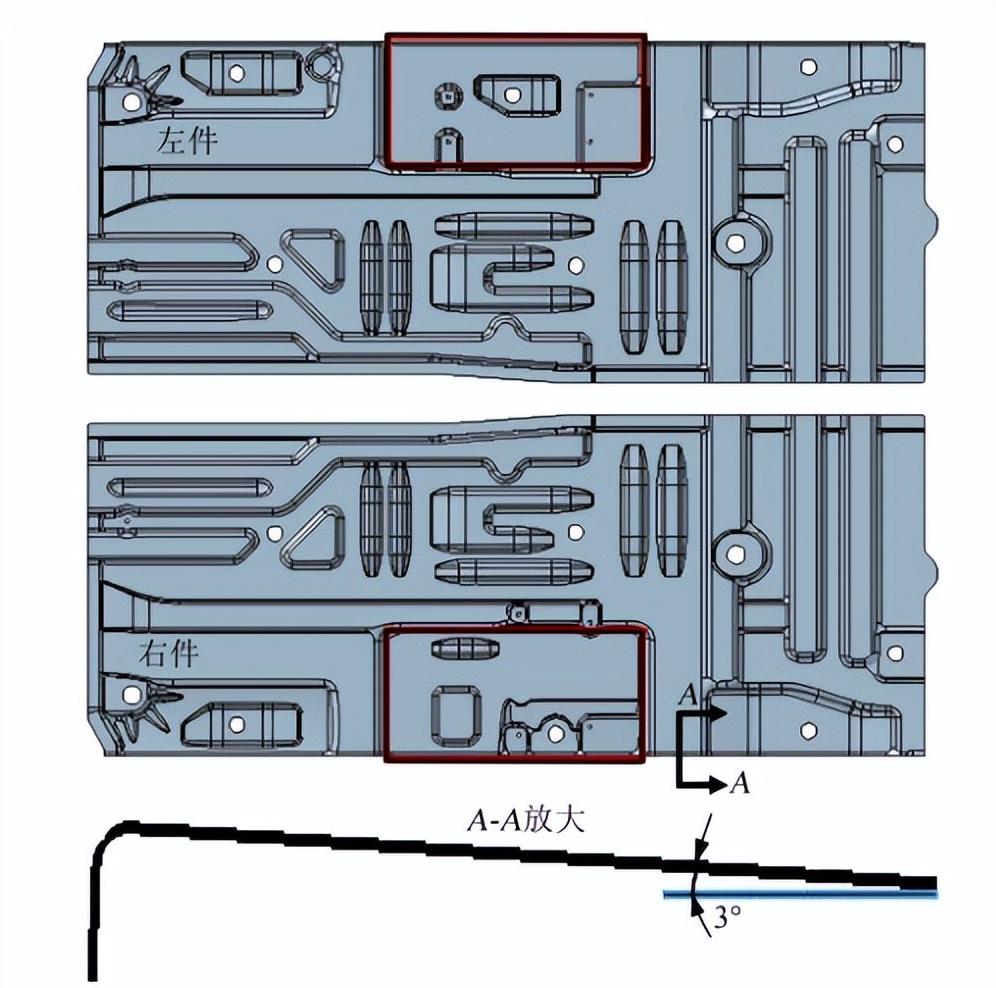

前地板,你可能在车里不太能看到它,但它的制作过程充满了学问。

这个零件承载着多项使命,连接前围、后围、侧围等多处框架。

但问题是,它的形状和深度让它特别容易受到重力的影响,从而引起回弹。

举个例子,想象一下,某款车型的前地板中间没有支撑参考点的时候,光是重力就能引起约2.2毫米的下塌,这在制造精度要求严格的汽车工业中简直不容忽视。

为了更好地解决这一问题,相关人员不断调整冲压的工艺方案。

例如,通过优化模具及冲压角度,同时确保零件定位精准,这样才能保证整个设计到生产环节都一致而稳定。

再比如,为了避免零件设计过于复杂带来的困难,工艺师们决定在冲孔与修边的环节中进行合并,以提高生产效率。

许多人可能不知道,在生产汽车零件时,支撑系统的重要性。

尤其是在大块的金属前地板上,重力并不均匀,导致两边的受力不同。

因此,在技术人员看来,如果在适当的位置增加基准点系统(RPS),可以极大减小零件的下垂和回弹。

有趣的是,无论是采用8点还是12点支撑系统,回弹都显示出受到不同影响的现象。

在支撑点的实验中,中间位置的支撑点大大减少了回弹量。

当重力在各个部位引起变化时,理解如何支撑和定位,成了这项工作的核心。

而通过这种支撑系统的改进,我们不仅提高了生产效率,更让车体具有更高的安全性。

在制造过程中,模拟技术的应用帮助设计师提升了对零件回弹的精确预测。

每一次模拟,都是在为一块金属板的千锤百炼而做准备。

模拟结果就像X光片,展现出了金属工件在压制后可能出现的形变。

在这个阶段,技术人员严密审视了所有的模拟数据,调节参数,检查其中的每一个关键信息。

为了真实地反映出生产过程中的方方面面,他们还进一步研究了每一条工艺走线。

在此基础上,他们找到了回弹与重力、材料性能之间的内在关系,并在试制过程中及时补偿了这些影响。

精准回弹补偿策略的实施与验证

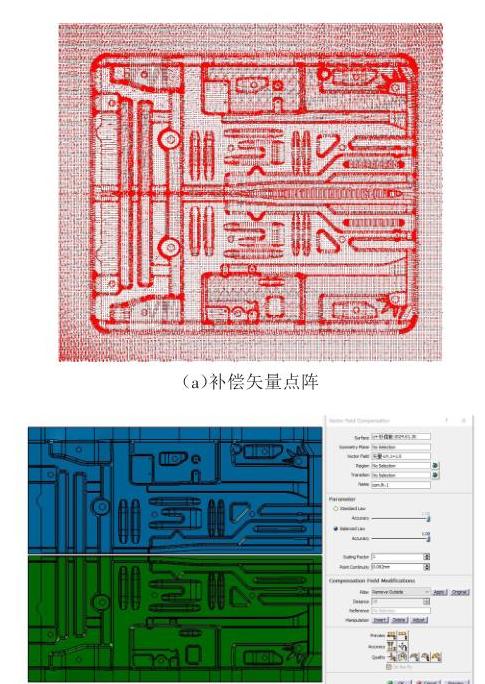

接下来,便是制定和实施补偿策略的阶段。

哪怕是一个小小的误差,都可能让一台车门无法完美关闭。

因此,研发人员必须精确计算,并对所设计的模型进行补偿。

每一次补偿都要经过验证,而这个验证就像是在大海捞针,确保所有方面都考虑周全。

他们对零件进行了数次测试,每一轮补偿后,看着回弹幅度逐步下降,直到最终满足预定的严格公差范围。

在确保零件各个面满足工艺要求后,验证结果令人满意,问题迎刃而解,这样的成就感是任何其他工作无法比拟的。

在这样一整套精益求精的流程中,汽车制造商通过对AutoForm的应用,成功减少回弹问题的发生,不仅是技术上的革新,更是对工艺潜力的发掘。

此时,工艺师们不禁感慨:“每一个细节的调整,都为全车的安全和性能增添了一分保障。”

汽车生产总是充满复杂性和创造性的结合。

面对这样一项困难的挑战,通过智慧和实践,回弹问题不再是妨碍前行的绊脚石,而是成为提升产品品质的一部分。

这就是一汽等制造企业不断突破的动力。

或许下次你坐在车里,知道这些幕后故事后,会更加赞赏他们的用心良苦。