高频淬火设备在油缸表面处理中通过精准控温、快速加热、节能环保等优势,显著提升油缸的耐磨性、硬度及使用寿命。以下是其核心技术原理、工艺参数优化策略及实际应用效果分析:

高效节能

加热速度:3-10秒内将油缸表面加热至奥氏体化温度(850-950℃),较传统箱式炉效率提升5-10倍。

能耗对比:单件能耗0.5-2.0kWh,较气体渗碳工艺节能60%以上。

环保性

无废气排放、无淬火油烟雾,符合RoHS及ISO 14001标准。

质量提升

表面硬度:可达HRC58-62(如45钢、40Cr),耐磨性提高3-5倍。

硬化层控制:层深0.5-3.0mm(可调),过渡区平缓,避免脆性断裂。

预处理

材料选择:中碳钢(45钢)、合金钢(40Cr)或球墨铸铁(QT600)。

表面清洁:去除油污、锈迹,确保加热均匀(喷砂或化学清洗)。

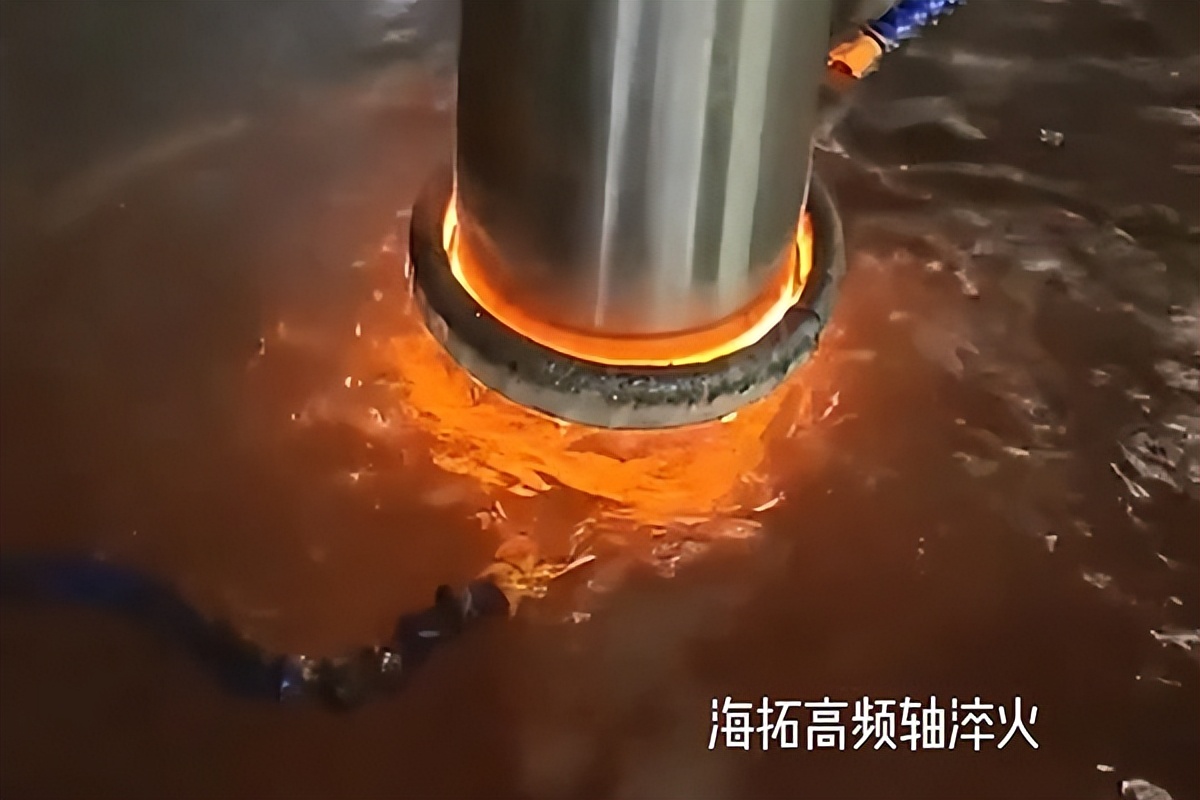

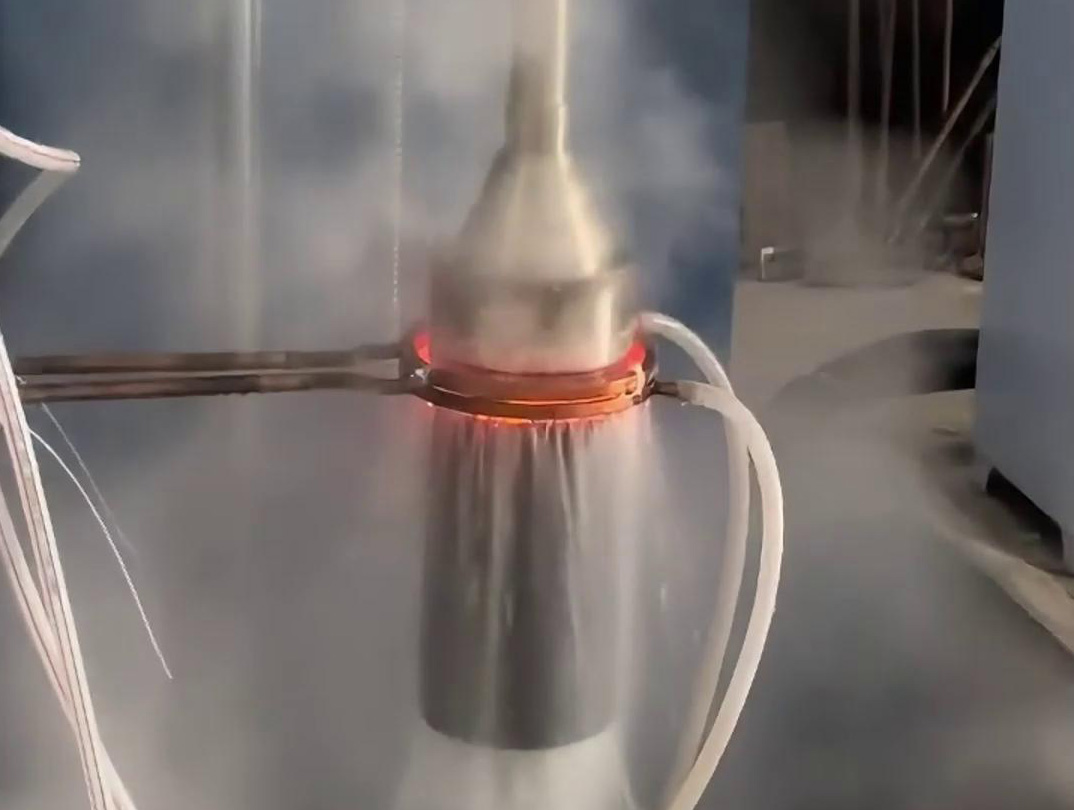

高频淬火

设备参数:

参数推荐范围说明频率50-200kHz高频适合浅层硬化(0.5-2.0mm)功率50-150kW按油缸直径调整(Φ50mm需80kW)加热时间3-15秒至表面温度900-950℃(红外监控)

冷却介质:

水:冷却速率快(>100℃/s),适合低合金钢,硬度HRC60+。

聚合物(如PAG溶液):冷却可控,减少变形,适合精密油缸。

低温回火

温度:180-220℃,保温1-2小时,消除内应力,保持硬度同时提升韧性。

功率与频率匹配

浅层硬化(0.5-1.5mm):选择高频(100-200kHz),功率50-80kW。

深层硬化(1.5-3.0mm):选用超音频(10-50kHz),功率100-150kW。

加热时间控制

公式估算:

t=D×δkt=kD×δ

DD:油缸直径(mm)

δδ:目标硬化层深度(mm)

kk:材料导热系数(钢:0.1-0.3 mm²/s)

示例:Φ60mm油缸,目标层深1.2mm,加热时间≈8秒。

冷却介质选择

水淬:硬度高(HRC60-62),但变形风险大(适用于壁厚>10mm油缸)。

油淬:变形小(直线度误差<0.1mm/m),硬度HRC55-58。

聚合物淬火液:平衡硬度与变形(浓度10%-20%),适合精密部件。

性能提升

耐磨性:表面硬度HRC58-62,较调质处理(HRC28-32)寿命延长3倍。

抗疲劳性:硬化层残余压应力(300-500MPa),疲劳强度提升30%。

经济性分析

成本对比(以年处理10万件Φ50mm油缸计):

项目高频淬火渗碳淬火单件能耗成本0.8元(电费)2.5元(燃气+电)年维护费用15万元30万元综合年节省—>100万元

硬化层不均

原因:感应线圈与油缸间隙不一致。

对策:采用仿形线圈,调整间隙至1-3mm。

表面氧化

原因:加热时间过长或未用保护气体。

对策:通入氮气(5L/min),缩短加热时间。

淬火裂纹

原因:冷却速率过快或回火不充分。

对策:改用聚合物淬火液,回火时间延长至2小时。

选型要点

功率匹配:按最大工件尺寸选择(如Φ150mm油缸需150kW)。

自动化扩展:选配机械臂上下料,实现全自动生产线。

维护管理

每日检查:冷却水流量(≥20L/min)、线圈绝缘性。

季度保养:清理电源柜灰尘,检测IGBT模块状态。

高频淬火设备通过精准参数调控与快速热处理,为油缸提供了高效、节能的表面强化方案。其优化的硬化层深度、硬度及耐磨性,可显著延长油缸在高压、高摩擦工况下的使用寿命,同时降低生产成本与环境污染,是替代传统渗碳、火焰淬火的理想选择。