在汽车模具制造这一至关重要的领域,传统制造模式长期以来稳居主导地位,但其自身的弊端也日益凸显。整个制造流程宛如一座错综复杂的迷宫,涵盖了从模具设计、原材料准备、机械加工到最终成型等诸多环节,每一个环节不仅操作繁琐,还需要投入大量的人力、物力和时间成本。更为关键的是,传统制造模式灵活性严重不足,在模具设计阶段,由于受到传统加工工艺的诸多限制,设计师们往往难以将脑海中复杂精妙的设计构思转化为实际的产品。例如,对于一些具有特殊结构和复杂曲面的模具设计,传统工艺要么无法实现,要么需要耗费巨大的成本和精力进行多次尝试与改进。同时,传统的生产模式较为单一,主要以大规模批量生产为主,难以快速适应市场需求的动态变化。一旦市场需求出现波动,企业很难在短时间内调整生产策略,及时推出符合市场需求的新产品,这在一定程度上制约了汽车行业的创新发展和企业的市场竞争力。

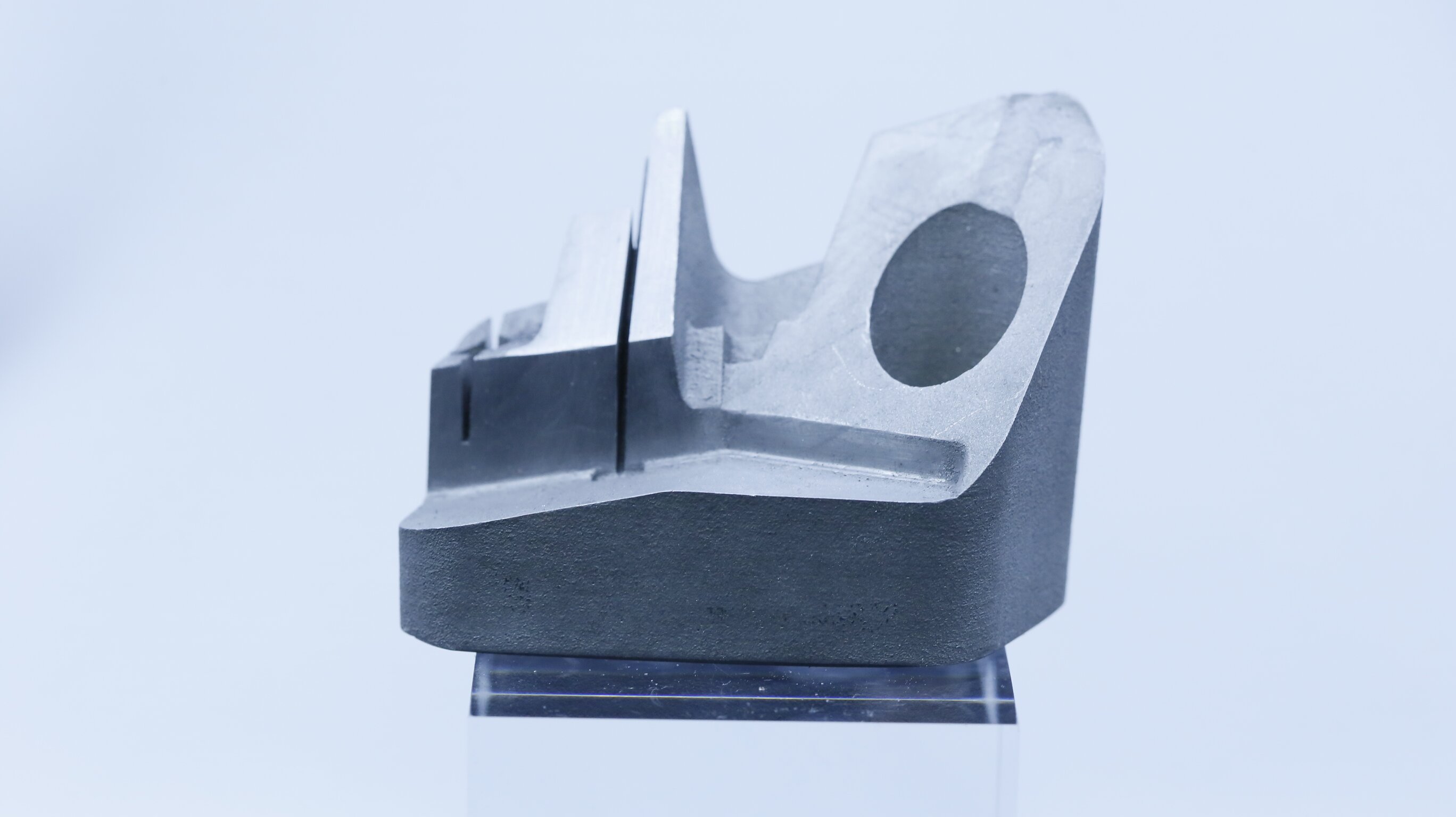

然而,随着科技的飞速发展,3D 打印设备如同一颗璀璨的新星,在汽车模具制造领域冉冉升起,并迅速掀起了一股全新的发展潮流。从技术革新的角度来看,3D 打印技术成功突破了传统制造工艺长期以来难以逾越的技术壁垒。它创新性地运用增材制造原理,以一种前所未有的方式将虚拟的 3D 模型精准地转化为实实在在的实体模具。在这一过程中,3D 打印设备通过层层堆积材料的方式,能够精确控制每一层材料的位置和形状,从而实现对模具复杂结构的高精度制造。以汽车发动机缸体模具为例,其中精细的内部冷却通道对于发动机的散热性能和整体性能起着至关重要的作用。在过去,由于传统加工工艺的限制,这些复杂的内部冷却通道往往难以精确制造,导致发动机性能无法达到最优状态。而如今,借助 3D 打印技术,制造企业能够轻松打造出具有高精度、复杂内部结构的发动机缸体模具,有效提升了发动机的散热效率和工作性能,为汽车的动力系统优化提供了强有力的技术支持。

在生产模式的变革方面,3D 打印设备正引领着汽车模具制造行业从传统的大规模生产模式向定制化、小批量生产模式的深刻转变。在传统制造模式下,开模成本高昂是企业面临的一大难题。为了分摊这一高额成本,企业往往倾向于大规模生产同一类型的模具,这就导致产品同质化现象严重,难以满足客户日益多样化和个性化的需求。而 3D 打印技术的出现彻底改变了这一局面,由于其无需进行传统的开模工序,企业可以根据客户的具体需求,快速设计并制造出个性化的模具。这种定制化、小批量的生产模式不仅能够大大缩短生产周期,使企业能够在更短的时间内将产品推向市场,还能显著提高企业对市场需求变化的响应速度,增强企业在市场竞争中的灵活性和适应性。例如,当汽车制造商需要为某一款限量版车型或特定客户定制独特的汽车零部件模具时,3D 打印设备能够迅速响应,在短时间内完成模具的设计与制造,帮助汽车制造商快速满足客户需求,抢占市场先机。

在成本控制层面,3D 打印技术同样展现出了卓越的优势。与传统制造工艺相比,3D 打印采用的增材制造方式能够极大地减少材料的浪费。在传统加工过程中,大量的原材料往往在切割、打磨等工序中被损耗,而 3D 打印则是根据模具的实际形状和结构,精确地逐层堆积材料,实现了材料的高效利用。此外,3D 打印技术还显著降低了时间成本。由于无需进行繁琐的开模和复杂的机械加工流程,模具的制造周期大幅缩短,企业能够更快地将产品投入市场,从而加速资金的周转,提高企业的经济效益。即使在小批量生产的情况下,3D 打印技术凭借其在材料利用和时间成本方面的优势,依然能够保持良好的成本效益。随着 3D 打印技术的不断成熟和应用范围的逐渐扩大,其设备成本和材料成本也在逐步降低,这将进一步提升 3D 打印在汽车模具制造领域的成本竞争力。

综上所述,3D 打印设备正凭借其在技术创新、生产模式变革和成本控制等方面的独特优势,引领汽车模具制造行业迈向一个全新的发展阶段。它不仅为汽车模具制造带来了前所未有的技术突破和生产灵活性,还为汽车行业的创新发展注入了强大的动力,成为推动汽车模具制造行业持续进步的新潮流和核心驱动力。在未来,随着 3D 打印技术的不断完善和深入应用,我们有理由相信,汽车模具制造行业将迎来更加辉煌的发展前景,为汽车产业的转型升级和全球汽车市场的繁荣做出更为重要的贡献。