在注塑模具的生产长河中,斜顶块制造始终沿着传统工艺的既定轨迹前行。设计阶段,工程师们需反复权衡、斟酌每一个细节,力求设计臻于完美;机械加工环节,对尺寸公差的要求近乎严苛,不容许丝毫偏差;最后的手工精修,更是一场考验工匠耐心与技艺的漫长修行。这般繁复的流程,使得一套斜顶块注塑模具的生产,往往要耗费 20 - 25 天的漫长光阴。这不仅严重制约了生产效率,让企业在市场响应速度上滞后,还使得成本持续攀升,压缩了企业的利润空间,成为行业发展的一大掣肘。

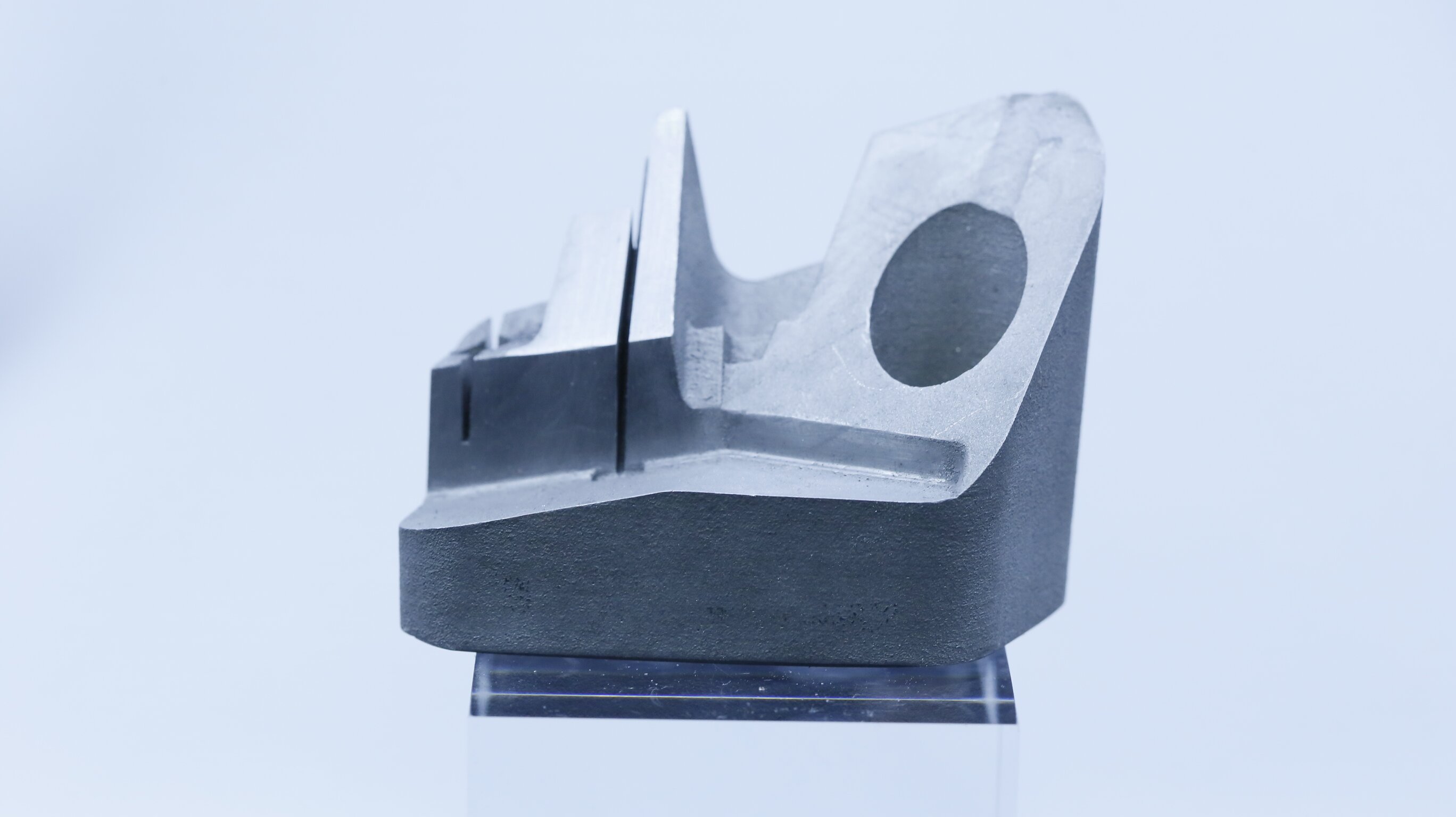

3D 打印技术的横空出世,宛如一道曙光,为斜顶块注塑模具生产开辟出一条前所未有的崭新道路。它依托先进的增材制造原理,将复杂精密的设计巧妙转化为简洁的数字模型。操作人员只需轻松将设计数据输入 3D 打印设备,设备便会依据预设程序,有条不紊地通过材料的层层累加,快速打造出高精度的斜顶块。这一创新过程,彻底摒弃了传统工艺中频繁的刀具更换、繁琐的机床调试等冗长环节,让制造流程大幅简化,效率显著提升,曾经复杂艰难的制造过程如今变得轻松高效。

成本控制一直是企业运营的关键所在,而 3D 打印技术在这方面展现出了无可比拟的巨大优势。传统制造过程中,材料浪费问题极为突出,大量原材料在加工过程中被无谓消耗;各类昂贵加工设备的采购费用已然不菲,后续的维护成本更是让企业不堪重负。反观 3D 打印,它采用按需供材模式,从源头上杜绝了材料浪费现象,同时,企业无需再斥巨资购置大量加工设备,大大减轻了资金压力,为企业节省了可观的成本。

生产效率层面,3D 打印技术带来的变革堪称惊艳,实现了从量变到质变的飞跃。以往需要数周才能完成的斜顶块制作,如今在 3D 打印技术的加持下,最快仅需几个小时便能大功告成。以某智能家居配件制造商为例,引入 3D 打印技术后,斜顶块的生产周期大幅缩短了 70%,人力成本降低了 40%,产品质量更是显著提升,在市场竞争中脱颖而出,抢占了先机。

3D 打印凭借其独特的技术优势,成功解锁了斜顶块注塑模具生产的全新方式,为注塑模具制造行业注入了源源不断的蓬勃活力。它就像一台强劲的引擎,驱动着行业朝着更加高效、智能的未来疾驰,重塑了整个行业的发展格局,开启了注塑模具制造的崭新时代。