文|近史演绎编辑|近史演绎

文|近史演绎编辑|近史演绎含流体煤的力学性质是影响松软煤层安全开采的重要因素,尤其是ⅲ-ⅴ类煤。在瓦斯压力、地下水等因素的影响下,容易发生煤与瓦斯突出或泄露等动力现象,严重威胁现场工作人员的安全和生命。

然而,煤饼样品通常用于III-V类煤样品的实验室测试。型煤和原煤的研究结论是否一致,型煤能否替代原煤进行强度特性研究,还有待验证。长期以来,国内外许多研究人员对含煤流体的力学性质进行了大量深入细致的研究。

而煤样是煤体的重要组成部分。煤样力学性质的研究对象主要分为两类:原煤和型煤。对于I类和II类煤,煤体的结构相对较硬,为钻取原煤样品提供了必要的条件,因此在此类研究中通常使用原煤样品。对于III-V类煤,原煤样品的制备很困难,并且型煤比原煤样品更容易获得,因此型煤样品在此类研究中更常用。

但型煤是二次成型煤样,破坏了原煤样本身的结构特征。III-V类煤相对破碎,其特征类似于块状结构。因此,在强度特性的研究中,三种类型煤样之间的差异程度以及型煤能否替代原煤仍需验证。

其次流动煤和原煤已被广泛研究。对不同含水率的煤样进行了冲击载荷下的动态劈裂试验。获得了不同含水量下煤样破坏过程中的能量耗散特征,并分析了含水量对破碎煤样分形维数的影响。煤样的分形维数随着加载压力的增加而增加,但增加的速度变慢。在相同加载压力下,饱和煤样的分形维数最大,干燥煤样的分形维数最小。

随着含水量从0增加到2.58%,大颗粒的破碎率降低,小颗粒的破碎率逐渐增加。当含水率为2.01–2.58%时,分形维数线性增加,表明含水率越高,破碎砂岩的分形维数越大。能量计算结果表明,砂岩样品的能量在含水量为0%时达到峰值。当含水量为2.01-2.58%时,反射能增加,透射能和耗散能线性减少。另外,强凌么5分析了含水量对试件强度和变形特性的影响。随着煤样含水量的增加,总应力-应变曲线呈现塑性变形特征。峰值应变与含水率之间存在正线性关系,抗压强度与含水率之间存在负线性关系。

结果表明,水饱和度对煤样的强度有显著影响,但应变速率起主要控制作用。在中高应变率条件下,裂隙水与裂隙之间的耦合导致了较大的刚度,在三维动静组合加载下,饱水煤样的动强度增加。研究了含水量对岩石力学性质和破坏机理的影响。他们发现,含水量越低,围压越小,泥岩内部的破坏越严重,塑性越弱。长期以来,许多研究者从不同含水量煤样的力学强度角度进行了相关研究,并取得了丰富的研究成果。

然而,在实验研究中,不同含水量的煤能否代替原煤,不同含水量煤样的强度特性能否反映煤体的强度特性,却很少有人关注。因此,本研究对含流煤和原煤的强度特性进行了研究。通过对比分析原煤和型煤试样在单轴和三轴压缩下的强度特性、失稳特性和声发射特性,研究了型煤和原煤在不同含水量和孔隙压力下的强度特性变化,揭示了流动煤和原煤强度特性的演化规律。

为了比较原煤和型煤的强度特性,考虑到原煤加工的难度,选择了结构完整、硬度高、易于研磨的煤样。煤样取自山西省长治市霍尔新河煤矿3号煤层。得到了结构较为完整的煤样,其破坏类型为ⅱ类煤。先用切割机切割出两个平行的平面,勾画出原煤样,然后用岩心钻机钻取垂直于层理方向的直径为50 mm × 100 mm的圆柱形煤心。钻孔煤样的两端用研磨机磨平。

为了比较型煤和原煤的强度特性的差异,在钻取原煤样品后剩余的煤用于制备型煤样品。使用球磨机粉碎原煤并使其均匀。

然后,将其放置在标准模具中,该标准模具由模具缸、压力活塞和脱模缸组成。模筒的内径为50 mm,高度为200 mm。将粉煤放入模筒中,插入压力活塞,用压机施加100 MPa的压力,压力稳定后保持30分钟,将模筒放在压机上脱模。获得煤饼样品后,测量并记录其尺寸,并让其在通风位置自然干燥48小时。

因此对两种煤样进行的单轴压缩试验的应力-应变曲线。纵坐标是轴向压力σ1,横坐标是应变ε。两条曲线的变化趋势基本上是一样的。在达到峰值强度之前,它们经历压实阶段、线弹性阶段和塑性阶段。型煤经历一个破坏阶段,而原煤在这个阶段经历突然的坍塌。

尤其是在压实阶段,由于两种煤样都没有明显的结构面,但内部裂纹和孔隙在轴向载荷作用下逐渐闭合,曲线呈非线性增长,应变增量随应力增加而减小,曲线向下弯曲。在这一阶段,原煤样的压实更加明显,曲率大于型煤样,揭示了原煤样内部原有缺陷的闭合更加明显。与原煤相比,该阶段曲线的曲率可以反映型煤样品中孔隙率更均匀的分布。

由于均匀的颗粒尺寸和制备过程中使用的高压,型煤样品的内部可以视为各向同性的。然而,该阶段原煤的曲线斜率是由孔隙、裂缝和空穴的存在引起的,这些孔隙、裂缝和空穴引起了很大的变化。

原煤样品在峰值应力的14–22%处进入线性阶段,而型煤样品在峰值应力的32%处进入弹性阶段。这些结果反映了型煤中的裂纹总数大于原煤中的裂纹总数,并且型煤的压实阶段长于原煤。

首先在弹性阶段,应力和应变线性增加。卸载后煤样的变形可以恢复。但是,由于轴向载荷作用下煤样产生新的微裂纹,只能认为是一个准弹性阶段。

所以在这个阶段,由于微裂纹的存在,型煤试样中的煤粉颗粒发生了重新组合和变形,型煤试样的曲线比原煤的曲线更加平缓。与原煤样相比,可以看出型煤样的塑性更强,原煤的刚性更强。但这一阶段反映的是煤样整体的弹性变形。

其次在塑性阶段,也可以称为不稳定裂纹扩展阶段,应力-应变曲线从线性增长变为非线性增长,内部裂纹开始通过摩擦轻微扩展,颗粒之间的滑动产生新的裂纹,煤样表现出塑性变形。在这个阶段,压块的轴向载荷曲线增加。

随着轴向载荷的不断增加,原煤达到应力峰值后,内部裂纹在短时间内继续扩展,最终发展为宏观裂纹。由于这些宏观裂纹的形成,煤样的极限承载应力迅速降低。在该阶段,型煤样品中存在残余载荷应力,并且在曲线上,应力减小呈现锯齿形,而原煤样品的曲线呈现突然减小,这与煤样中宏观裂纹的形成有关。

随着峰值强度附近应力的小幅下降,是由于压缩过程中剪切滑移作用下的拉应力不断增大,使煤样侧壁分离,成为压杆。在极限拉应力的作用下,煤样发生破裂和坍塌,整体呈现脆性破坏。首先试样侧壁断裂,然后煤样沿贯穿的轴向裂纹劈裂。

此后,在通风的位置干燥团块,以使团块的整体宏观性能表现出颗粒机械吸留。在无围压的加载过程中,试样内部的颗粒在载荷的作用下相互挤压、摩擦,部分颗粒再次破碎,形成大小不一的颗粒,削弱了颗粒之间的咬合力。当这个力不足以承受轴向载荷时,试样的侧壁会从两端不断剥落,应力会逐渐减小。垫块的刚度大于型煤,其内部弹性势能较小,并随着煤样侧壁的不断剥落而释放。由于端部效应,煤样的侧壁从端部呈锥形剥离,最终煤样的中部失去承载能力,导致破裂。

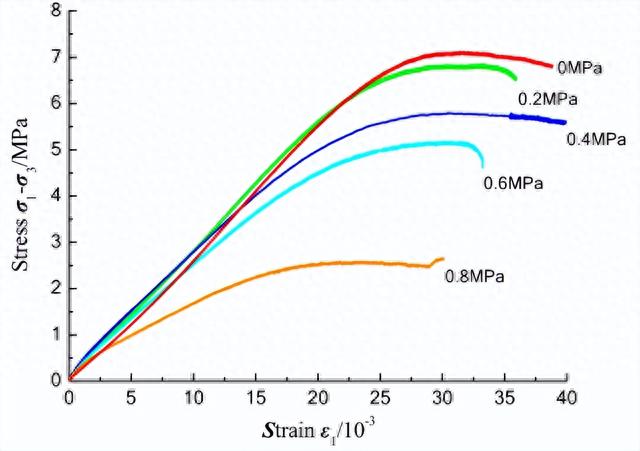

而型煤和原煤样品的三轴压缩应力-应变曲线的纵轴。是轴向压力之差σ1和围压σ3。两组曲线变化趋势大致相同,强度参数优于单轴压缩下的强度参数。在围压下,型煤的压实阶段不明显,煤样中的裂隙和孔隙比单轴压缩时更加紧密。摩擦力的增加减少了颗粒之间的剪切滑移。

在不同的围压下,内部裂纹的闭合程度不同。随着围压的增加,煤样的峰值强度增加,原煤的弹性阶段变长,型煤的塑性阶段变长。与单轴压缩试验结果相比,原煤的整体延性较大,但整体破坏仍然是脆性的。煤饼是通过压制颗粒煤形成的。围压增加了煤样的塑性变形,使颗粒更加密实,整个煤样仍经历延性破坏。当原煤的围压达到15 MPa时,压实曲线和线弹性截面曲线几乎重合。随着围压的增加,曲线的伸长量不同,在围压的作用下,煤的内部结构致密。由于围压的影响,煤样破坏严重,无法获得完整的破坏模式。

其中内摩擦角主要是煤样摩擦性能的体现,主要克服颗粒间粗糙表面引起的摩擦。随着含水量的增加,颗粒间的结合水膜增厚,减弱了颗粒间的耦合作用,增加了颗粒间的润滑作用。因此,内摩擦角随着含水量的增加而减小。

在实际采煤过程中,向松软煤壁注水,提高煤壁稳定性,防止煤与瓦斯突出事故。为了确定煤壁的最佳含水量,制备了不同含水量的型煤样品。制备含水量为2%、4%、6%、8%和10%的五种类型的型煤样品。由于煤饼样品的分散性小,需要为每种水分含量制备煤饼样品。

为了获得不同孔隙压力和围压下III-V类煤样的三轴强度特性,选择了0.2 MPa、0.4 MPa、0.6 MPa和0.8 MPa的孔隙压力。为了将该结果与之前提出的无孔隙压力的煤样的强度特性进行比较,选择了0.6 MPa、0.8 MPa和1.0 MPa的压力。最后,比较了相同孔隙压力和围压下ⅲ-ⅴ类煤样强度特性的差异。

所以测试系统主要由RMT-150B岩石力学试验机、改进的样品室、高压CO2气源,和一个CY-60气体压力传感器。

为了与煤样的强度特性进行比较,采用了相同的围压和加载方法。许江等人。通过在瓦斯和氮气条件下的对比实验,确定瓦斯吸附饱和度对煤样的变形程度和峰值强度影响不大。因此,煤样是否饱和对实验结果影响不大。煤样安装后,围压施加到目标值,CO2气体被引入。在气体通过煤样品排放到装置外部并稳定后,关闭排气阀并进行实验。

通过单轴和三轴压缩试验,分析了原煤和型煤强度特性的差异。原煤的破坏特征主要为轴向劈裂破坏和整体脆性破坏,而型煤的破坏特征主要为圆锥形侧壁不断剥落导致的延性破坏。在围压作用下,原煤和型煤的强度参数提高,原煤内部差异显著减小。

松散煤样的黏聚力c与其分形维数D没有明显的相关性,内摩擦角φ随着分形维数D的增大呈负指数函数减小;煤样的黏聚力随着含水量的增大先增大后减小,内摩擦角随着含水量的增大而减小。ⅲ类煤的内聚力对含水量的变化更敏感,ⅴ类煤的内摩擦角对含水量的变化最敏感。