字数统计:5599字 预计阅读时间:约 11 钟

在制造业中,精确度的追求无处不在,特别是对机械加工精度的要求更是日益严苛。无论是汽车、航空还是精密仪器制造,每一个环节都需要极高的精度保证产品的性能和可靠性。然而,在实际生产中,了解不同机械加工方法所能达到的精度公差等级,对于选择合适的加工工艺至关重要。

公差等级精确地反映了加工后部件尺寸的精确程度,影响着成本和效率。国际标准将公差等级从IT01到IT18进行了详细的划分,其中数字越小,表示公差越小,精度越高。在生产过程中,根据零部件的功能和应用,不同的加工方法如车削、铣削、刨削、磨削、钻削和镗削将被选择来满足特定的精度需求。

本文将详细介绍车削、铣削、刨削、磨削、钻削和镗削这些常见加工方式所能达到的公差等级和精度,帮助你更好地理解每种方法的特点和适用场景,确保选择最合适的加工技术,以提升产品质量和制造效率。

01One

IT标准公差等级表介绍

公差等级是用来描述零件尺寸精确度的一个标准,表示零件在加工时的精细程度。公差等级分为20个等级,从IT01、IT0到IT18。这些数字越小,表示公差等级越高,加工精度越高,零件的尺寸偏差就越小;反之,数字越大,表示公差等级越低,加工精度较低,零件的尺寸允许更大的变化。

简单来说,如果一个零件要求更高的公差等级(如IT1到IT5),那么它的尺寸必须更加精准,这对加工工艺的要求较高,难度更大。但如果选择较低的公差等级(如IT14到IT18),零件的尺寸可以有更多的偏差,生产起来更容易。因此,在实际生产中,不同零件会根据其用途选择不同的公差等级,以平衡生产成本和精度要求。

注:基本尺寸小于1mm时,无IT14至IT18

02Two

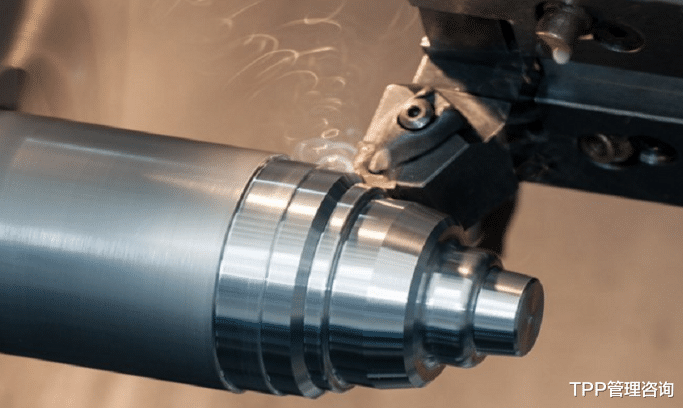

车削加工简介及精度要求

车削是一种常用的机械加工方法,通过车床上的车刀在平面内沿着直线或曲线移动,来切削加工旋转的工件。车削通常用于加工工件的外圆柱面、内圆柱面、端面、圆锥面、成形面和螺纹等部分。车削的应用广泛,主要因为它能够高效、经济地实现多种形状的零件加工。

在车削过程中,加工精度通常为IT8到IT7级,表面粗糙度范围为1.6到0.8μm。精度和表面粗糙度的水平会根据加工方式的不同而有所变化。以下是几种车削加工的类型及其对应的精度要求:

1.粗车粗车是一种相对粗糙的车削方法,目标是以较高的切削效率快速去除材料。在粗车时,通常会在不降低切削速度的前提下使用较大的切削深度和进给量,以提高加工效率。这种加工方式的精度较低,一般只能达到IT11,表面粗糙度在Ra20到10μm之间。粗车适用于初始加工阶段,尤其是当工件尺寸需要快速接近目标形状时。

2.半精车和精车半精车和精车是在粗车之后的精细加工步骤,主要目的是提高工件的精度和表面质量。此时,会尽量选择较小的切削深度和进给量,并采用较高的切削速度,从而实现更高的表面光洁度。通过半精车和精车的处理,加工精度可以达到IT10至IT7级,表面粗糙度达到Ra10至0.16μm。精车适用于加工过程中对表面光滑度和尺寸稳定性有较高要求的零件,常用于完成一些关键零件的最终加工。

3.高精度车削与镜面车削在对精度要求特别高的加工场合,如加工有色金属件时,可以在高精度车床上使用修研精细的金刚石车刀,进行高速精车。这种高级别的精密车削方法被称为“镜面车削”,能够实现极高的加工精度,通常可以达到IT7至IT5的精度等级,表面粗糙度在Ra0.04到0.01μm之间。这种加工方法特别适合要求表面光滑如镜的工件,如航空航天和精密仪器中的关键零部件。

车削加工是一种适应性极强的工艺,能够满足从粗加工到超精密加工的不同需求。粗车适用于快速去除材料;半精车和精车则用于达到较高的表面精度;而高精度车削和镜面车削可以满足非常高的光洁度和精度要求。在选择车削方法时,需要根据零件的用途、材质和精度要求综合考虑,从而选择最合适的车削方式来平衡效率和质量。

03Three

铣削加工简介及精度要求

铣削是一种广泛应用于机械加工的高效切削方法,通过旋转的多刃刀具来加工工件表面,适合加工平面、沟槽和各种成形面,例如花键、齿轮、螺纹以及模具的特殊形面等。铣削可根据主运动速度方向与工件进给方向的不同,分为顺铣和逆铣两种方式。

在铣削过程中,通常可以实现IT8至IT7的加工精度,表面粗糙度达到6.3至1.6μm。铣削的精度和表面质量根据具体的铣削方式有所不同,以下是铣削过程中的几种常见方式及其对应的精度特点:

1.粗铣粗铣是一种初步加工工序,目的是迅速去除材料,使工件接近目标形状和尺寸。在粗铣时通常会使用较大的切削深度和进给量,以提高材料去除效率,满足较高的生产效率要求。粗铣的加工精度较低,一般在IT11至IT13之间,表面粗糙度在5至20μm。这种方法适合不要求精细加工表面的零件初始加工阶段。

2.半精铣半精铣是粗铣之后的进一步加工步骤,通过减小切削深度和进给量来提升工件的精度和表面质量。通常情况下,半精铣可以达到IT8至IT11的加工精度,表面粗糙度为2.5至10μm。半精铣适用于在加工过程中对表面质量有一定要求的零件,可作为精铣的前道工序。

3.精铣

精铣是加工中的高精度工序,旨在达到优异的表面光洁度和精度要求。精铣时,采用较小的切削深度和更高的切削速度,使得表面粗糙度和尺寸精度显著提升。通过精铣加工,精度可达IT6到IT8之间,表面粗糙度为0.63至5μm。精铣适用于需要表面光滑、尺寸精度高的零件,如机械部件中的关键表面处理和装饰性外观加工。

铣削加工是一种多样化的加工方法,从粗加工到精加工均可涵盖,适用于不同精度和表面要求的加工场合。粗铣用于快速去除材料,提高加工效率;半精铣则进一步提升表面质量,而精铣则能够满足对表面质量和尺寸精度的严格要求。在选择铣削方式时,需要根据具体的零件要求、材料特性和生产效率来综合确定,从而达到理想的加工效果和精度。

04Four

刨削加工简介及精度要求

刨削是一种传统的机械加工方法,通过刨刀在工件表面上进行水平直线往复运动来去除材料。通常用于加工工件的外形,特别是长而平直的表面、槽口和成形面。刨削适合在零件表面需要大范围平面加工的场合,如机床导轨、床身和大型零部件的平整处理。

刨削的加工精度通常可达到IT9到IT7,表面粗糙度为Ra6.3至1.6μm。根据刨削的具体方式和加工要求的不同,刨削可以分为粗刨、半精刨和精刨三种工序,每种工序的精度特点如下:

1.粗刨粗刨是一种初步去除材料的加工方法,通过较大的切削深度来快速削去多余材料,以便工件快速接近目标尺寸。粗刨的加工精度相对较低,一般在IT12至IT11之间,表面粗糙度在25至12.5μm。粗刨适合在对工件外形要求较为宽松的初步加工阶段进行使用,可以有效地缩短加工时间和成本。

2.半精刨半精刨是粗刨之后的进一步加工,通过减少切削深度和进给量来提升加工表面的光洁度和尺寸精度。半精刨的加工精度通常可达到IT10至IT9的范围,表面粗糙度为6.2至3.2μm。半精刨适用于对表面质量和尺寸精度有中等要求的零件加工工序,为后续的精刨加工奠定基础。

3.精刨精刨是刨削工序中的高精度加工方式,适用于需要高表面质量和尺寸精度的零件。精刨通常采用较小的切削深度和进给量,以确保工件表面光滑,达到较高的加工精度。精刨的加工精度可达IT8至IT7,表面粗糙度为3.2至1.6μm。该方法适用于平面要求较高的零件加工,广泛应用于机械导轨、装配面等精密部件的最终表面加工。

刨削加工是一种高效且灵活的加工方法,适用于从粗加工到精加工的不同阶段。通过粗刨、半精刨和精刨的分级加工,刨削可满足从低精度到高精度的多种加工要求。在选择刨削工序时,需要根据工件的材料、形状和表面质量要求综合考虑,确保达到最佳的加工效果和精度。

05Five

磨削加工简介及其精度要求

磨削是一种通过磨料和磨具去除工件表面多余材料的加工方法,通常用于高精度的表面处理,属于精加工工序。广泛应用于机械制造行业中,磨削适合处理各种金属及部分非金属材料。该工艺通过磨削砂轮等磨具的高速旋转,去除工件表层的微小材料量,以实现高表面光洁度和精确尺寸控制。

磨削工艺常用于半精加工和精加工,能够达到的加工精度较高,通常为IT8到IT5,有时甚至更高。磨削的表面粗糙度范围较广,一般在1.25至0.16μm之间,根据不同的加工要求和磨削方式,具体的精度特点如下:

1.精密磨削精密磨削是高精度表面处理的一种,通过控制磨削参数和加工环境,可以使工件表面达到很低的粗糙度。精密磨削后的表面粗糙度通常在0.16至0.04μm之间,适用于对表面光洁度要求较高的零件,如精密轴承、导轨和高精度量具等零件的表面处理。

2.超精密磨削超精密磨削是一种进一步提升表面质量的磨削工艺,适用于对表面光滑度和加工精度要求极高的零件。超精密磨削可以将表面粗糙度控制在0.04至0.01μm之间,通常应用于高精度光学仪器、精密模具和航空航天领域的关键部件加工。超精密磨削能够有效提高零件的耐磨性和使用寿命。

3.镜面磨削镜面磨削是磨削工艺中追求最高表面质量的加工方式,其表面粗糙度可达到0.01μm以下,几乎呈现镜面效果。这种磨削方式通常用于光学元件、医疗设备及高精度机械部件的加工,通过极致的光洁度使零件表面几乎不留任何微小瑕疵,是实现零件高性能的关键步骤之一。

磨削工艺在现代机械制造中占据重要地位,涵盖了从标准精度到极高精度的广泛应用范围。通过精密磨削、超精密磨削及镜面磨削等不同磨削工序,可以满足各种表面质量要求,确保零件在特定环境下具有理想的性能和耐用性。在选择磨削方式时,应根据零件的精度要求和使用需求,结合不同磨削工艺的特点,以获得最佳的加工效果。

06Six

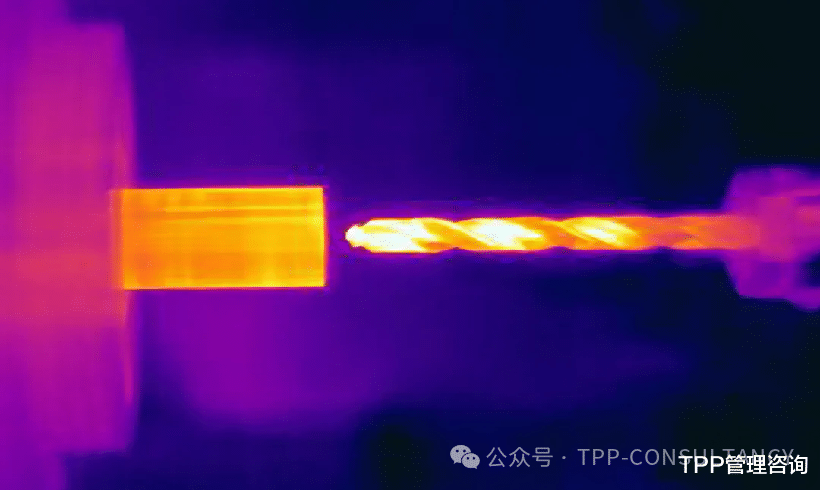

钻削加工简介及其精度要求

钻削是一种常见的孔加工方法,主要用于在材料上创建孔,通常通过钻床或车床完成,也可以在镗床或铣床上操作。钻削是孔加工的初步工序,因此具有较高的操作效率,适合大批量的孔加工需求。

由于钻削是初步加工方法,其加工精度相对较低,一般只能达到IT10级别。表面粗糙度通常在12.5至6.3μm之间,难以满足高精度要求。因此,钻削后的孔往往需要进一步加工,比如扩孔或铰孔,以提高精度和表面光洁度。

1、扩孔扩孔是一种在钻削后进行的加工步骤,通常用于增加孔径并提高孔的精度。通过扩孔,可以使孔径更加均匀并降低粗糙度。扩孔能够达到较好的加工精度和更低的表面粗糙度,但仍然属于半精加工。

2、铰孔铰孔是在钻削和扩孔之后的精加工工序,常用于需要高精度和高光洁度的孔加工。通过铰孔可以显著提高孔的精度,表面粗糙度通常可达3.2μm甚至更低。铰孔适合应用于装配配合孔的最终加工,使零件能满足紧密装配要求。

钻削作为一种基础的孔加工方法,操作便捷但精度较低,适合大多数普通孔加工需求。然而,对于精度和光洁度要求更高的孔,通常在钻削后还需要进行扩孔和铰孔等后续加工步骤,以达到所需的加工质量。因此,钻削是高精度孔加工的关键起始步骤,通过合理的加工工序组合,最终可以满足不同的加工需求。

07Seven

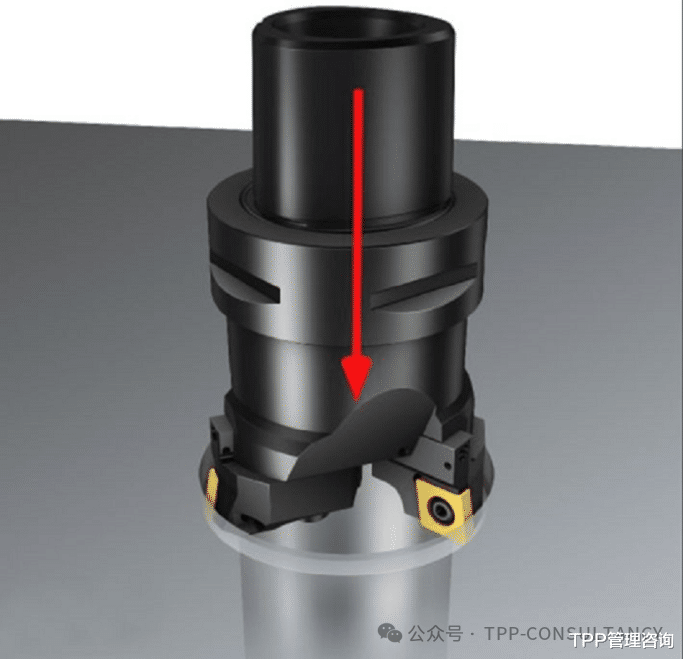

镗削工艺简介及其精度要求

镗削是一种用于扩大孔径或加工其他圆形轮廓内径的切削工艺,通常使用单刃镗刀(称为镗杆)进行加工。镗削工艺从半粗加工到精加工均适用,因其能对孔径尺寸和表面质量进行有效控制,广泛应用于机械加工中。

镗削的主要特点在于其高精度和适应性。通常情况下,镗削适用于对已加工的孔径进一步加工,使其达到所需的精度和表面质量。相比于钻削,镗削的孔径控制更加精确,适合应用在需要更高精度的孔加工场景。

1.普通镗削对钢铁材料进行普通镗削时,加工精度一般在IT9至IT7之间,表面粗糙度在2.5至0.16μm范围内。该精度适用于常规机械零件中的配合孔加工。

2.精密镗削对于需要高精度的孔,精密镗削可以实现IT7至IT6的精度等级,表面粗糙度可低至0.63至0.08μm。这一精度能够满足对配合精度要求较高的场景,比如在高精度轴孔配合或密封件装配孔中经常使用精密镗削。

镗削工艺应用广泛,尤其在机械制造中对孔径的高精度要求下显得尤为重要。例如,发动机缸体的气缸孔加工、泵体壳体的轴孔加工等,均通过镗削工艺进行,以保证孔径精度和表面光洁度。

镗削是一种可靠的孔加工方法,特别适用于孔径扩大和提高孔加工精度的需求。其可以从粗加工到精加工覆盖多种精度等级,通过选择合适的刀具和加工参数,镗削能够满足不同产品的孔加工要求,是机械加工中不可或缺的精度控制方法。

下面这个等级表更直观。