铝丝键合焊点颈部损伤研究

胡惠明 黄赟 朱悦

江苏长电科技股份有限公司

摘 要:

在铝丝键合中,要提高键合铝丝的拉力强度,最重要的一点就是减少第一焊点颈部的损伤。该文简述了铝丝键合的工艺过程,分析了在自动键合过程中造成第一键合点颈部损伤的主要原因:焊接参数设置不当会造成焊点过应力损伤;焊接顺序不合理会造成超声波作用后,焊点颈部损伤;键合劈刀沾污以及劈刀本身的设计结构也会对焊点造成一定的损伤;键合引线在拉弧度的过程中也会因摩擦受损;压爪或垫块未完全固定基岛,引起键合过程中焊点颈部损伤。

0 引言

铝丝键合就是将半导体芯片压焊区与框架引脚之间用铝丝连接起来的封装工艺技术。由于高纯铝丝导电性好、耐蚀性优、价钱便宜等优点,使铝丝键合成了功率器件封装广泛使用的技术之一。在实际生产中发现,第一焊点颈部的机械强度通常都是最弱的,这是由于在键合过程中,第一焊点颈部在键合和拉弧度时都会受到一定程度的损伤,因此,在键合中,要提高 Dage4000 拉力测试强度,最重要的就是提高第一焊点颈部的机械强度,减少第一焊点颈部损伤(如图 1、图 2 所示)。本文分析了键合工艺过程,指出了颈部损伤的产生根因,并提出了相应的解决措施。

1 铝丝键合截面图

劈刀端面如图 3 所示、工装件安装位置示意图如图 4 所示,铝丝从穿线管穿出,经过导线管嵌入劈刀端面中,键合时劈刀的端面压在铝丝上,键合过程中劈刀端面的前后边缘会直接作用在铝丝上,了解劈刀端面结构以及送线、拉线弧过程,有助于理解键合过程中劈刀对第一焊点颈部产生的影响。

2 铝线键合的工艺介绍及焊接工艺过程

铝丝键合又称为冷超声波压焊,即运用冷超声压焊技术,将芯片压焊区与框架管脚连接。冷超声压焊技术,是利用键合机台的换能器将电能转化为机械能。超声机械能通过劈刀使铝丝与焊接面摩擦,除去焊接表面的氧化层并使焊接面发生塑性形变,同时互相扩散,形成良好

的分子键合完成铝丝和焊接面的焊接。

焊接所用铝丝通常为高纯度铝,达到 99.99%的纯度,参加少量的微量元素,如加入镁,会增加强度和硬度,同时也会提高抗腐蚀性能。如按铝线线径划分,可分为粗铝线和细铝线,通常线径在 φ100 以下的称为细铝线,而大于等于 φ100 的铝线称为粗铝线,本文主要以粗铝线为研究方向。

焊接所用的工具通常称为 bondingtool,一般称为劈刀,也是特制的,其主要成分为碳化钨钢,精度要求为2μm,不同线径的铝丝,需要使用不同规格的劈刀。除了主要焊接工具外,还要有配套的辅助工具,如导线管(wire guide),穿线管(tube)以及切断粗铝线的特制切刀(cutter)。

整个焊接过程(如图 5 所示)可分为六个主要步骤,如下:

步骤一:焊头降低使劈刀端面铝丝与芯片压焊区表面接触,进行第一焊点键合;

步骤二:线夹打开,焊头上升,使劈刀上升至线弧最高点;

步骤三:焊头沿水平方向移动,使劈刀到达管脚压焊区上方;

步骤四:焊头降低,使劈刀端面铝线与管脚压焊区表面进行接触,此时线夹关闭,进行键合;

步骤五:键合完第二焊点后,切刀切尾丝,同时线夹向后移动,扯断尾丝;

步骤六:焊头上升,使劈刀离开第二焊点表面。线夹向前移动,从劈刀端面送出一段铝丝,线夹闭合。

上述过程完成后,键合完一根焊线。

3 铝丝键合中第一焊点颈部损伤

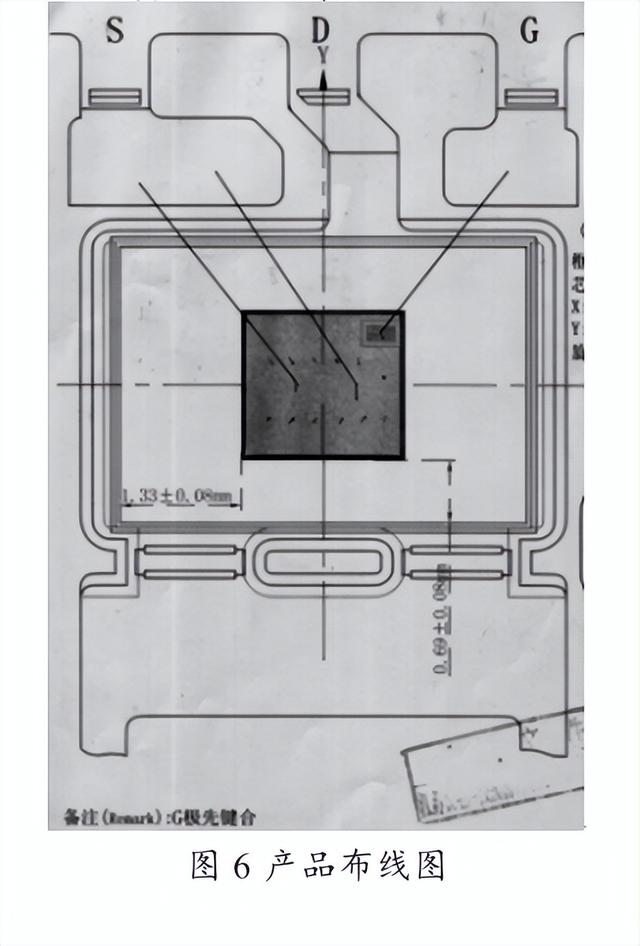

3.1 焊线顺序不当造成第一焊点颈部损伤

在键合制程中如果粗、细焊线焊接顺序设置不当会导致第一焊点颈部损伤,MOS产品布线如图 6 所示,该批 为 MOS 管 ,G 极 键 合 φ125μm 铝 丝 ,S 极 键 合φ380μm 铝丝,键合时分两台机、两次操作,先键合 G极(焊线 1)再键合 S极(焊线 2)。当键合完 G极细铝丝时全检未发现异常,但键合完 S 极粗铝丝时,却发现 G 极细铝丝第一焊点颈部产生隐裂,经研究发现键合 S极粗铝丝时因较大的超声波震动引起 G 极细铝线第一焊点颈

部隐裂,如图 7 所示。

3.2 劈刀沾污或磨损引起第一焊点颈部损伤

从成本方面考虑铝丝键合劈刀(如图 8 所示)通常会清洗后重复使用,因此劈刀端面会存在一定的铝屑沾污(如图 9 所示)以及端面磨损,而键合过程中铝丝与劈刀端部直接接触(如图 10 所示),会受劈刀端部挤压、刮擦,属应力集中区域,如劈刀端面有沾污或者较严重的磨损,会导致键合点颈部受到损伤,在温度循环时容易受到循环应力的影响并出现裂纹。

3.3 焊接参数设置不当引起第一焊点颈部损伤

焊接参数,主要是焊接时超声功率,作用于劈刀并施加到铝丝的压力和焊接作用时间。试验表面,单纯增加焊接功率以及焊接时间,可以提高焊接结合能力,但由于在第一焊点键合时,劈刀沿铝线方向前后震动,摩擦挤压端面下的铝线(如图 11 所示),使铝线与芯片压焊区形成物理键合,焊接效果如图 12 所示。与此同时,劈刀端面后缘也摩擦第一焊点颈部,使其产生形变而导致颈部损伤。而焊接压力是保证焊接时,促进金属间的相对扩散,在较大的压力下,由于没有充分的变形,反而不容易焊接,太小的压力,会导致劈刀过度地震动,如同增加焊接功率,也会导致过应力后焊点颈部损伤产生裂纹。

3.4 拉线弧时产生第一焊点颈部损伤

当劈刀到达设定的弧高时,劈刀向第二焊点上方水平移动,劈刀在移动过程中,铝线被持续拉出。由于劈刀端部拉出的铝线存在一定的角度,铝线与劈刀端面边缘会产生一定的摩擦力,随着劈刀的水平方向移动,劈刀端面与铝线之间的夹角也越来越大,拉线的阻力逐渐较小,但是劈刀的水平移动比竖直移动要快得多,导致拉线的阻力增加,引起第一焊点根部拉伤。

3.5 工夹具安装不当或磨损引起第一焊点颈部损伤

因为铝线焊接为冷超声波焊接,在焊接过程中是没有温度的,在焊接过程中稳定住基岛和管脚十分必要。因此,对于工夹具的安装、调试要求比较严格,稍有不当就会导致焊点损伤、虚焊、焊点变形不良等问题产生,通常情况下 M7200 键合机台,如框架厚度为 20mil,要求压爪(如图 13 所示)顶尖碰到框架后,压爪要过压 12~18mil,如线径越大,需要压得越紧。当没有框架时,压爪刚好碰到垫块(如图 14 所示)表面,此时往后推垫块,应该能顺利推出压爪。

而实际作业过程中,因压爪会受到较大的压力和摩擦,会导致磨损比较严重,从而导致焊点损伤以及焊点变形不良等异常。同理,垫块垫在框架下部,起到稳定框架的作用,也会存在磨损的现象。

4 如何减少第一焊点颈部损伤

4.1 控制焊接顺序不当造成的第一焊点颈部损伤

产品部完善布线图的设计规则,对于粗铝线混打的产品,遵循先焊接粗线再焊接细线的原则,避免粗线焊接时过大的超声波震动引起细线焊点颈部损伤。(2)规定键合操作员及 QC关卡在自检时必须有 1 条产品在 60 倍以上的显微镜下进行,并关注隐裂的问题。

4.2 控制键合劈刀沾污、磨损引起的第一焊点损伤

(1)提高劈刀的清洗频率,将原先劈刀的清洗频率由4 万点更换清洗,改为线径≥φ150μm劈刀满 3 万点更换清洗,线径<φ150μm劈刀满 2 万点更换清洗。

(2)清洗后的劈刀由技术人员负责,在显微镜下检查确认后方可使用。

(3)对劈刀进行寿命管控,达到 120 万点时作强制性报废处理。

(4)后续优化劈刀的清洗方法,增加清洗后压缩气吹劈刀端面的步骤,此方法可以减少劈刀端面的残留物。

4.3 改善拉线弧过程中第一焊点颈部的损伤

(1)尽量选择劈刀端面后缘光滑且倒角半径大的劈刀,可以减少拉线弧过程中劈刀对焊线的损伤。

(2)在设置线弧参数时,尽量不设置逆向弧度参数(Step FwdAgle)或尽可能减少逆向弧度参数,这样可以减少铝线被折的角度,从而达到减少第一焊点颈部损伤的目的。

4.4 改善工夹具安装不当引起第一焊点损伤

(1)工夹具进行寿命管控,由维修领班定期检查工夹具状况。

(2)制定工夹具安装、调试规范,规定使用塞尺检查压爪与垫块之间的间隙。

(3)操作员首检或机台调试后检查压爪印(如图 15 所示),要求压爪印位置与深浅都要符合工艺规范,否则通知维修人员进行调试。

(4)对于 TO- 252(4R)产品,分两个头生产,其中一个头生产 1、3 排,另外一个头生产 2、4 排,这样可以提高 UPH且调准两排一样的高度比四排一样的高度要容易许多。

(5)对于压爪,M7200 需要新旧混用,否则新旧压爪高度不一致,调试起来困难较大,很难高度一致。

4.5 优化工艺参数减少第一焊点颈部损伤

焊接参数的优化对于改善第一焊点颈部损伤有积极的意义,实际上采用 DOE 试验的方法,可以事半功倍地解决问题。具体改善步骤如下 :

(1)试验准备:本文以 φ250μmSPM铝线为例,键合机台选用 OE7200,劈刀使用 OE 原厂劈刀 153- 10- B。

(2)经研究,先确定对焊点损伤影响较大的因子:Start Force/Bond Force/Start Power/Bond Power,并找到大体的参数范围,这个范围首先必须保证没有颈部裂纹的产生,然后在此基础上提高焊接强度。试验因子水平如表 1所示。

(3)响应变量的选择

判断一个焊点是否满足质量的要求通常进行破坏性试验来获得焊点的强度,通常的拉力测试方法称为 WirePull,有时也参考推力试验,即 Bond Shear。此外,对于直接作用在芯片表面的焊点来说,还需要考虑是否有弹坑。

(4)具体优化后的参数水平组合如表 2 所示。

4.6 其他

改善框架压焊区质量也可以减少第一焊点颈部损伤,因为压焊区质量改善后,可以使用较小的参数来满足焊接条件,小的参数可以有效防止第一焊点颈部裂纹、损伤。

另外,使用较软的铝线也会达到同样的效果,较软的铝线会有较好的延展性且可以减小焊接参数,最终达到减少第一焊点颈部应力的效果。

5 结论

提高键合铝丝的拉力强度,除了需注意焊点的变形与焊点结合的情况外,还要控制焊点颈部损伤的发生。在焊点变形良好且焊点与压焊区之间结合正常的前提下,在铝丝键合中减少焊点颈部的损伤显得尤为重要。