便携式法兰车床的精度直接关乎产品质量,高精度的加工能确保法兰尺寸精准、契合度高,满足各类工程需求。那么,如何为这台“利器”校准精度呢?

一、安装基础与水平校准

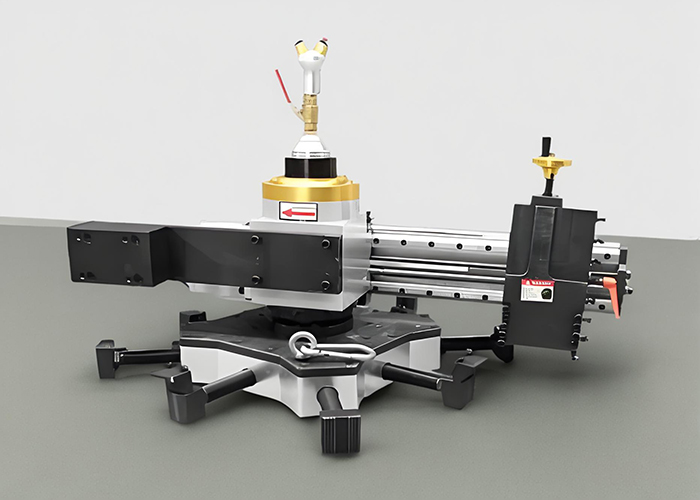

安装是精度保障的一步。选择坚实、平稳的台面放置车床,避免震动干扰。使用高精度水平仪,将其放置在车床导轨等关键部位,调整地脚螺栓,使气泡精准居中,保证车床整体处于水平状态。这一环节看似简单,实则是后续精度校准的根基,一旦基础不平,后续加工必然“差之毫厘,谬以千里”。

二、刀具系统校准

刀具的精准安装至关重要。首先,检查刀具的磨损情况,磨损过度的刀具必须更换,以免影响切削精度。安装时,严格按照机床说明书操作,确保刀具安装牢固,刀头高度与车床中心轴线对齐,偏差控制在极小范围内。对于一些复杂刀具,如成型刀具,还需额外关注其几何角度是否准确,确保切削刃能精准地作用于工件表面。

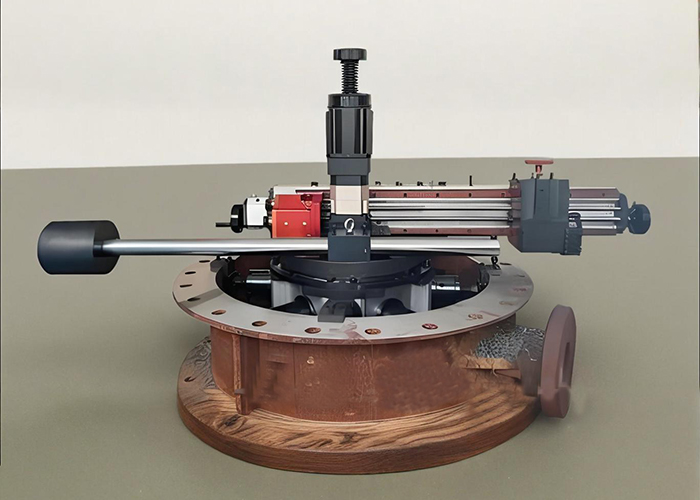

三、主轴精度校准

主轴是车床的核心部件,其精度影响全局。定期检查主轴的径向跳动与轴向窜动,可使用专业的百分表进行测量。将百分表触头轻触主轴前端面与外圆,手动旋转主轴,观察百分表指针的摆动范围,若超出允许值,需对主轴轴承进行调整或更换。此外,主轴的转速稳定性也不容忽视,通过监测转速表,确保在不同负载下主轴转速波动极小,为匀速、精准切削提供保障。

四、进给系统校准

进给系统控制着刀具的移动轨迹,精准的进给才能雕琢出精密的法兰。校准丝杠螺母副的间隙,可采用预紧的方式,减少反向间隙,防止刀具在进退过程中出现“空行程”。同时,检查进给电机与丝杠的连接是否紧密,电机步距角设置是否准确,确保每次进给的微小移动都能精准到位。借助激光干涉仪等精密仪器,对进给系统的定位精度进行检测与补偿,不断优化进给精度。

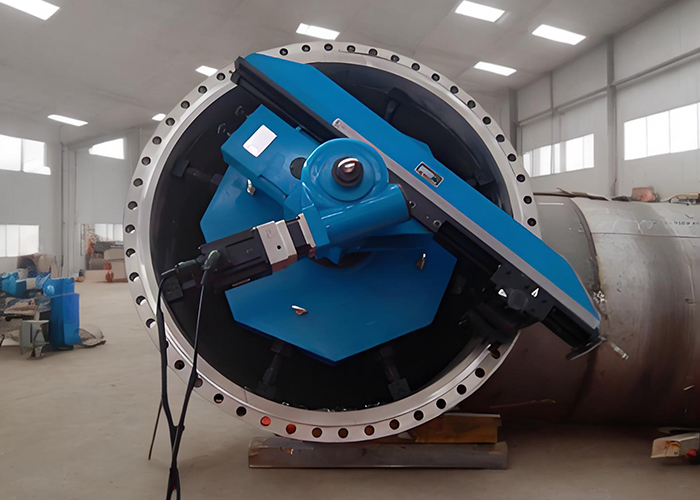

五、系统联动与试加工校准

完成上述单项校准后,需进行系统联动测试。编写简单的加工测试程序,让主轴旋转、刀具进给协同作业,观察加工过程中的轨迹偏差。通过试加工法兰试件,用卡尺、千分尺等量具测量试件尺寸,与设计尺寸细致比对,依据偏差再次微调各系统参数,如此反复,直至加工精度稳定达到要求。

便携式法兰车床的精度校准是一项精细且持续的工作,需要操作人员具备扎实的机械知识与精湛的实操技能。只有一丝不苟地落实每一个校准环节,才能让车床在每一次加工任务中都精准“出鞘”,打造出高品质的法兰产品。